14.03.24 – Nedschroef

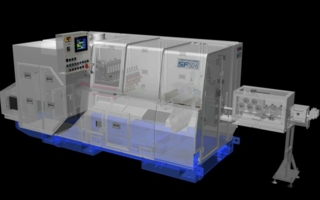

Neue Welt des Kaltumformens

Die Kinematik, Programmierbarkeit und Genauigkeit der NC714-Maschinen erlauben die Herstellung von Werkzeugkonstruktionen, die bisher unmöglich erschienen.

Die traditionelle Kaltumformmaschine nutzt die in einem Schwungrad gespeicherte kinetische Energie. Für jeden Zyklus kann eine bestimmte Energiemenge zum Schmieden aufgewendet werden. Wenn der Hauptantrieb das Schwungrad nicht nachladen kann, bleibt die Maschine stehen; anders bei der NC714, die einen direkten Drehmomentantrieb für den gesamten Produktionsgeschwindigkeitsbereich verwendet. Eine Kondensatorbatterie dient als elektronisches Schwungrad, was zu einer konstanten Stromaufnahme führt. Wenn die Lastüberwachung auslöst, kann die Maschine innerhalb einer Viertel-Kurbelumdrehung sicher und kontrolliert stoppen, wodurch die meisten Werkzeugschäden vermieden werden. Unabhängig von der Maschinengeschwindigkeit liefert dieses Modul immer perfekte, wiederholbare, hochwertige Rohlinge. Bei einem maximalen Energieniveau, das 10 m/s oder 400 J entspricht, wird sogar ein Draht mit 900 N/mm² mit perfekt rechtwinkliger Schnittfläche geschnitten.

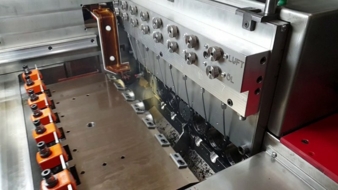

Servogetriebenes Greifermodul

Alles lässt sich per Knopfdruck einstellen. Die Querbewegung: Start und Dauer. Jeder einzelne Greifer: Start, Dauer, Schließkraft, Teiledurchmesserkontrolle und Offenposition. Alle Einstellungen können eingestellt, gespeichert und in die Produktbibliothek geladen werden. Neben der Einstellung werden alle Bewegungen genau überwacht und bei Störung stoppt die Maschine automatisch.

Im vorderen Totpunkt öffnen sich die Greifer weit genug, um die Stempel abzuwerfen, bewegen sich zurück und befinden sich im Standby, bevor das Auswerfen anfängt. Dies bedeutet, dass zuvor reduzierte Geschwindigkeiten höher eingestellt werden können. Beim Auswerfen mit einem synchronisierten Auswerfer wird zuerst das verformte Teil von der Matrize (oder dem Stempel) gelöst und anschließend aus dem Werkzeug transportiert, damit die Greifer es greifen können. Der Auswerf-Mechanismus auf der Matrizenseite ist direkt mit dem Hauptschlitten verbunden, was zu einem echten Partformer führt.

Sowohl Stempel- als auch Matrizenbohrungen können Werkzeuge mit einem Durchmesser von 70 mm x 250 mm umfassen, und mit einer identischen maximalen Auswerferüberlast von 50 kN und einem maximale Hub von 100 mm ist stempelseitiges Umformen möglich, ohne dass ein rotierender Transfer verwendet werden muss.

Gewindewalzen im Umformraum

Der NC714 ist ein Partformer, daher ist er im Gegensatz zu einem herkömmlichen Boltmaker nicht für schweres Gewindewalzen ausgelegt. Leichte Gewinde sind jedoch ebenso möglich wie Rändel, Verzahnungen und Nute. Bei der Installation eines Walzblock können die ersten 5 Stationen innerhalb der vollen Spezifikation verwendet werden, aber die 6. ist auf Matrizendurchmesser und -länge reduziert.

Ein servogetriebener Mechanismus liefert die notwendige Abgratkraft, um nicht nur Sechskantformen, sondern auch zahnradförmige Köpfe und Vierkantmuttern zu erzeugen. Da der Antrieb nur in der 7. Station eingebaut werden kann, entfällt die Boltmaker-Option, aufeinanderfolgendes Abgraten und Rollen. Die Rutsche befindet sich direkt unter den Matrizen und im gleichen Winkel wie die Auswerfbewegung, deswegen macht das Produkt keinen harten Aufprall auf die Rutsche. Schnelle klappen zeigen automatisch auf Schrot, wenn die Maschine einen Fehler erkennt, in Kombination mit einer Sperrklappe können keine schlechten Teile in den Produktbehälter gelangen.

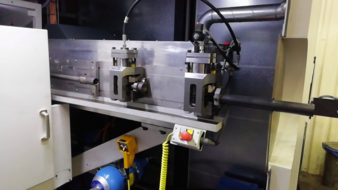

Antrieb

Ein herkömmlicher Hauptschlitten verlässt sich für seine Führung auf Bronze und/oder Stahl nitrierte Leisten. Bei einer herkömmlichen einzelnen Kurbelwelle kann der nach unten gerichtete Winkel der Pleuel während des Umformens schwere Belastungen auf die obere Leiste erzeugen. Um diesen Winkel zu begrenzen, muss eine relativ lange Pleuel verwendet werden, was zu einer langen Maschine mit höherer Trägheit führt. Durch die Verwendung einer doppelten Kurbelwelle sind nicht nur die vertikalen Bewegungen perfekt ausbalanciert, sondern die Druckwinkel können höher als normal sein, wodurch die gesamte Stellfläche und Trägheit der Maschine reduziert werden, was sie zur Grundlage für eine echte Servopresse macht. Die Leisten benötigen ein gewisses Spiel, um einen Ölfilm für die Schmierung zu erzeugen. Der NC714 hat kein Schmiersystem oder Leiste. Aus diesem Grund wurde das Spiel auf praktisch null reduziert.

Langsames Schmieden

Die Kinematik ermöglicht es, dass der Hauptschlitten sehr langsam schmiedet. Auch ohne den Einsatz von Servofunktionen beträgt die allgemeine Schmiedegeschwindigkeit die Hälfte einer vergleichbaren Maschine. Bei Implementierung einer Servoregelung sinken die Schmiedegeschwindigkeiten noch weiter, ohne dabei die Produktionsgeschwindigkeit zu beeinträchtigen. Der Einzug ändert die Vorschublänge automatisch, die Klemme müssen auf den anderen Drahtdurchmesser eingestellt werden. Messer und Buchse lassen sich mit je 2 Bolzen einfach abnehmen und ohne Nachstellung wieder montieren.

Stempel, Matrizen, Keile, Gewindebuchsen, Auswerfer-stifte, … alle sind in austauschbaren Werkzeugblöcken montiert, die als Stempelblock und Matrizenblock bezeichnet werden. Der Standard Matrizeblock kann in der 7. Station mit einer Abgratkassette ausgestattet werden, aber zum Walzen muss ein anderer Block installiert werden. Das Greifermodul, mit Ausnahme der Werkzeugfinger, lädt automatisch die neuen Parameter. Die Finger sind in kostengünstigen Haltern montiert, was es kosteneffizient macht, einen einzigartigen Satz für jeden Satz von Werkzeugblöcken zu verwenden. Die Auswerfer-Einstellung ist vollständig manuell, aber einfach einzustellen. Für jede Station muss 1 Zähler auf der Matrizenseite und 1 Zähler auf der Stempelseite gesetzt werden. Aufgrund des ergonomischen Entwurfes sind diese Bereiche leicht zugänglich.

Zusatzfunktionen

Die Induktionsheizung kann vor dem Messer, genannt Ganzkörperheizung, oder nach dem Messer, genannt Kopfheizung, installiert werden. Dieses letzte Merkmal ermöglicht das Schmieden von Teilen mit strengen Wärmebeschränkungen. Die Spitze des Drahtes kann rotglühend auf + 900°C gebracht werden, und noch bevor sich die Hitze im gesamten Draht verteilen kann, wird sie abgeschnitten. Je nach Leistung der Induktionsanlage, erwärmbarem Volumen und Material muss die Maschinenleistung reduziert werden, nicht aber die Maschinengeschwindigkeit. Das sogenannte „alternierende Umformen“, also abwechselndes Schmieden und Schneiden ist nur wegen der Servoanwendungen möglich.

Alternierend Umformen wird oft bei Kopfheizung verwendet, aber auch wenn die Summe der Schmiedestationen die zulässige Schwelle überschreitet. Durch das Überspringen eines Hubs, also die Verwendung nur der Hälfte der Stationen 1. - 3. - 5. - 7. und dann 2. - 4. - 6., ergibt sich eine geringere Schmiedebelastung, die aber immer noch auf der Maschine machbar ist. Für präzise Produkte müssen alle Stationen während des Hubs verwendet werden, aber aufgrund des spielfreien Schlittens ist dies für die NC714 nicht unbedingt erforderlich.

Matrizenkühlung

Die meisten Kaltumformmaschinen haben einen Gusseisenkörper, der ebenfalls viel Wärme aufnehmen kann, aber eine gewisse Aufwärmzeit benötigt, bis er auf Betriebstemperatur ist. Das Fundament der Servomaschine sorgt dafür, dass nur Material um die Maschineteile herum vorhanden ist, die Unterstützung benötigen. Die gesamte Schmiedebewegung wird auf einer kraftgeschlossenen Konstruktion entwickelt, wodurch zusätzliches Material überflüssig wird. Dies führt zu einer sehr kurzen Aufwärmzeit, aber bei der Verwendung von Induktionserwärmung ist nicht genügend Material vorhanden, um diese Wärme abzuführen, daher sind standardmäßig Kühlkanäle für die Installation eines zusätzlichen Kühlers verfügbar.

Info: technische Daten

Anzahl Matrizen: 7 Schmieden ; 6 Schmieden + 1 Rollen ; 6 Schmieden + 1 Abgraten

Drahtdurchmesser Ø14 mm [bei 900 N/mm²]

Abschnittlange [0,8 x Ø] 100 mm ± 0,01 mm

Abschnittgeschwindigkeit 10 m/s – Adiabatisch abschneiden

Ø x L Matrize = Stempel Ø70 mm x 250 mm

Auswerfhub Matrize = Stempel 0 mm – 100 mm – Analog einstellbar

Schmiedelast * 1.000 kN

Schmiedeenergie 8 kJ

Schmiedegeschwindigkeit * 180 Teile pro Minute

* abhängig von Produkt und Vorsatz

Nächste Ebene Direktantrieb

wire: Halle 16, A22