28.05.19

Zerstörungsarme und schnelle Alternative zum Zugversuch

Zugversuche sind aufwändig und zerstören die Probe. Zwar ermitteln sie deren mechanische Eigenschaften. Eine punktgenau lokale Bauteilprüfung – wie etwa bei der Härteprüfung –ist aber nicht möglich. Das Eindruckverfahren nach DIN SPEC 4864 bietet entscheidende Verbesserung.

Low-destructive and fast alternative to tensile tests

Tensile tests are costly, and they destroy the samples. They can determine mechanical properties. But it is not possible to test out local component with pinpoint accuracy like hardness tests do. The indentation method according to DIN SPEC 4864 offers a decisive improvement.

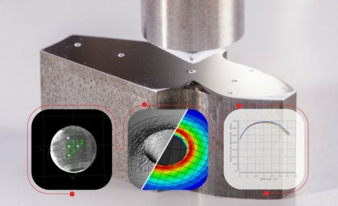

Beim Zugversuch werden Teile aus einem Grundmaterial herausgetrennt und anschließend zu Proben weiterverarbeitet. Das ist insgesamt zeit- und kostenaufwändig. Für die zerstörende Prüfung wird zudem ein erhebliches Probenvolumen benötigt, so dass die Prüfung nur eingeschränkt lokal und zur Bauteilprüfung eingesetzt werden kann. Aufgrund dieser Nachteile wird häufig auf einen Zugversuch zugunsten einer Härteprüfung verzichtet. Die Härteprüfung ist flexibler, kostengünstiger, lokal und eignet sich zur schnellen und punktgenauen Prüfung von Bauteilen. Die ermittelte Härte wird oftmals in Zugfestigkeiten mittels der DIN EN ISO 18265 umgewertet, welche allerdings nur für bestimmte Werkstoffgruppen und mit reduzierter Genauigkeit gegenüber dem Zugversuch möglich sind. Das neue Prüfverfahren nach DIN SPEC 4684 ist in der Lage, die vorteilhaften Eigenschaften von Zugversuch und Härteprüfung zu kombinieren. Das Verfahren basiert auf 3D-Messungen von Prüfeindrücken und Finite-Elemente Simulationen, siehe Bild 1.

Die Geometrien von Simulation und realem Prüfeindruck werden automatisiert in präzise Übereinstimmung gebracht, wodurch die Werkstoffeigenschaften der Simulation entnommen werden. Das Verfahren vollzieht sich vollautomatisch und in wenigen Sekunden. Fachkenntnisse sind keine erforderlich. Es sind lediglich Grundkenntnisse in der Werkstoffprüfung vergleichbar zur Härteprüfung notwendig. Die Probenvorbereitung ist vergleichbar zu der für Härteprüfung und kann entfallen, sofern eine ausreichende Oberflächenqualität bereits vorhanden ist. Die DIN SPEC 4864 – veröffentlicht Mai 2019 im Beuth Verlag – wurde erstellt in Zusammenarbeit mit der Bundesanstalt für Materialprüfung (BAM) Berlin, dem Materialprüfungsamt NRW, der Physikalisch-Technischen Bundesanstalt (PTB) Braunschweig und Industriepartnern. Das Verfahren liefert eine Fließkurve und somit die Zugfestigkeit Rm und die Dehngrenze Rp0,2 eines Materials. Für bestimmte Werkstoffe kann ebenfalls bereits die Bruchdehnung eines Materials ermittelt werden. Durch die Aussagekraft vergleichbar zum Zugversuch und die Einfachheit und Flexibilität der Härteprüfung kombiniert das Eindrücken die vorteilhaften Eigenschaften beider Verfahren.

Es lässt sich für folgende Aufgaben der Qualitätssicherung und -optimierung anwenden:

- echte und lokale Bauteilprüfung

- beim Warenein- und -ausgang, sowie zur Zwischenprüfung

- für Detailanalysen bei Wärmebehandlungen, Tailored Tempering, Schweißverbindungen oder thermomechanischen Prozessen

- zur Überwachung von Prozessen (Inline-Prüfung) und zur 100%-Kontrolle

Im Bereich der Umformtechnik ergeben sich je nach Anwendung folgende Nutzen:

- Prüfzeiten werden von Stunden bei der Zugprüfung (Tagen bei externer Prüfung) zu Minuten reduziert (je nach Realisierung)

- Kleine und dünne Bauteile können geprüft werden

- Wärmebehandlungen und Prozesse können optimiert werden, somit auch die Qualität der Endprodukte

- Reduzierung von Ausschuss und fehlgeleiteten Teilen bei In-Prozess Prüfung (gegenüber konventioneller Härteprüfung)

- bei durchgängiger Prüfung und Datenarchivierung wird die betriebsinterne Qualitätssicherung optimiert

- Ressourcenschonung durch zerstörungsarme Prüfung

Einfachheit der Härteprüfung

Bild 2 zeigt die Prüfmaschine „I3D R/BVR von Imprintec zur Durchführung des Eindruckverfahrens nach DIN SPEC 4684. Das Prüfsystem liefert bereits nach rund 1 min die Fließkurve und die Vergleichskennwerte zum Zugversuch. Die Prüfsoftware ist für eine komfortable und detaillierte Analyse der mechanischen Eigenschaften ausgerichtet. Per Knopfdruck können detaillierte und normkonforme Messberichten automatisch erstellt werden. Ergebnisse lassen sich durch Contour-Plots visualisieren.Bild 3 zeigt beispielsweise die lokale Verteilung der Dehngrenze eines randschichtgehärteten Bauteils.

Bei Umformprozessen wie Walzen, Strangpressen oder Tiefziehen, aber auch bei additiven Fertigungsverfahren spielen anisotrope Werkstoffeigenschaften eine entscheidende Rolle. Bei Betrachtung des Materialaufwurfs können diese Anisotropien (Bild 4) durch einen einzelnen Prüfpunkt aufgedeckt werden. Messreihen werden archiviert und können auch von anderen Personen im Netzwerk eingesehen werden. Die Prüfmaschinen lassen sich weiterhin mit konventionellen und normkonformen Härteprüfverfahren nach Brinell (HB), Vickers (HV) und Rockwell (HRC, HRB) ausstatten.

Die Genauigkeit des Verfahrens – das heißt: die Übereinstimmung zum Zugversuch –ist je nach Werkstoff unterschiedlich, jedoch für viele Werkstoffe gut bis sehr gut. Um Meßunsicherheiten beim Zugversuch zu Vergleichszwecken auszuschließen bieten sich referenzierte Probenwerkstoffe beispielsweise vom Institut für Eignungsprüfung (IFEP, 45770 Marl) an. Es wurden vier Stahlsorten C45 (IFEP-1610), 40NiCrMo 8-4-7 (IFEP-1609, IFEP-1709) und SAE12L15 untersucht. Die Ergebnisse sind in der Tabelle aufgeführt.

Beim größeren Vergleichsreihen von jeweils einem Zugversuch (keine Verwendung von Referenzmaterial, mehrere Quellen und Zugprüfmaschinen daher höhere Messunsicherheit der Zugversuchsreferenz) zum Mittelwert von 3 Prüfeindrücken nach DIN SPEC 4864 ergeben sich typische Genauigkeiten im Bereich Stahl (mittlere Abweichung) von 2,4 % bei der Zugfestigkeit Rm (95,5 % Konfidenzintervall: 3,4 %). Die Dehngrenze Rp0,2 bei 4,3 % (95,5 % Konfidenzintervall: 5,9 %), wobei Vergütungsstähle, Wälzlagerstähle, Einsatzstähle, Kohlenstoffstähle und Baustähle betrachtet wurden. Einschränkungen in der Genauigkeit gibt es bei Werkstoffen mit ausgeprägter Streckgrenze und austenitischen Edelstählen. Bild 5 zeigt die Korrelation von Stählen. Die statistischen Angaben spiegeln somit einen typischen Vergleich zu einem einzelnen Zugversuch wieder.

Weitere mögliche und untersuchte Werkstoffe sind bisher Aluminium (Knetlegierungen, Druckgusslegierungen), Nickel und Titan. Zu erwartende Übereinstimmungen sind im Falle von bspw. Aluminiumdruckgusslegierungen von 6,6 % (mittlere Abweichung) bei der Zugfestigkeit Rm (95,5 % Konfidenzintervall: 13,1 %). Die mittlere Abweichung der Dehngrenze Rp0,2 liegt bei 5,5 % (95,5 % Konfidenzintervall: 10,1 %). Durch Weiterentwicklungen und spezielle Anpassungen an Werkstoffgruppen lassen sich noch höhere Übereinstimmungen erzielen. Weitere Werkstoffe und aktuelle Vergleichsergebnisse können neben der Information im Anhang B der DIN SPEC 4864 direkt bei Imprintec angefragt werden.

Benjamin Schmaling, Imprintec

Imprintec GmbH

Universitätsstraße 142

44799 Bochum

Ansprechpartner ist Benjamin Schmaling

Tel.: +49 234 97041400