12.06.24 – Felss

Rotorwellenfertigung setzt ein Ausrufezeichen der Nachhaltigkeit

Dank der vollständigen Materialausnutzung und des Entfalls einer Erwärmung bietet die Kaltumformung ein großes Potenzial als nachhaltige Fertigungslösung, verglichen mit anderen Fertigungsverfahren, wie dem Zerspanen oder dem Schmieden. Hier ein Beispiel aus der Rotorwellenfertigung bei Felss.

Nach dem neuen EU-Gesetz zum potenziellen Verbrenner-Aus dürfen nach heutigem Stand ab 2035 nur noch Neuwagen zugelassen werden, die im Betrieb keine CO2-Emissionen ausstoßen [1]. Die kürzlich beschlossene Technologieoffenheit lässt zwar die Verwendung von e-Fuels zu, jedoch wird voraussichtlich durch den deutlich geringeren Wirkungsgrad der e-Fuels [2] in der Automobilindustrie die Produktion von Elektroautos dominieren und die radikale Umstellung auf Elektroantriebe beschleunigen. Diese Änderung stellt eine immense Herausforderung für die Automobilzulieferer dar, da ein ganzes Bauteilspektrum entfällt oder komplett neu entwickelt werden muss, sodass dieses oftmals mit den bestehenden Fertigungsverfahren bzw. -technologien nicht mehr abgedeckt werden kann. Darüber hinaus verschärfen sich die Forderungen an die Zulieferer zur Bezifferung des Product Carbon Footprints (PCF) der gelieferten Komponenten, was in zunehmendem Maße ausschlaggebend für die Wahl des Herstellungsverfahrens wird.

Vollständige Materialausnutzung

Die Massivumformung und vor allem die Kaltmassivumformung spielt bei der Produktion von Fahrzeugkomponenten bezogen auf Leichtbau, Genauigkeit, Produktivität und Nachhaltigkeit weltweit eine wesentliche Rolle. Dank der vollständigen Materialausnutzung und des Entfalls der zusätzlichen Erwärmung bietet die Kaltumformung ein großes Potenzial als nachhaltigere und umweltfreundlichere Fertigungslösung zur Reduzierung des CO2-Fußabdruckes verglichen mit anderen Fertigungsverfahren, wie bspw. dem Zerspanen oder dem Schmieden.

Die Felss-Gruppe wurde 1905 als ein klassisches Unternehmen im Bereich der Kaltmassivumformung gegründet und bietet mit seinen Kerntechnologien Rundkneten und Axialformen innovative Lösungen für die Bearbeitung von Rohren und Vollmaterialien für die Automobilindustrie mit dem Fokus auf Leichtbaupotenzial. Angesichts der zunehmenden Wichtigkeit der umwelttechnischen Aspekte und steigender Nachfrage von Elektroautos bündelte das Unternehmen die Entwicklungsressourcen der letzten Jahre sehr stark auf die Generierung von Kundenvorteilen, die gezielt als Innovationstreiber genutzt wurden. Dies resultierte in gänzlich neuen Umformverfahren sowie der Weiterentwicklung der bestehenden Kerntechnologien Rundkneten und Axialformen, unter anderem durch die optimale Auslegung der Prozesskette zur Herstellung von Rotorwellen. Beim Rundkneten und Axialformen, werden in dieser Prozesskette die individuellen Vorteile dieser Umformtechnologien genutzt, um einen besonders nachhaltigen und umweltschonenden Fertigungsprozess zu erhalten.

Herausforderung Rundkneten

Die marktüblichen Geometrien von Rotorwellen und die Fertigungstechnologien, mit welchen sie erzeugt werden können, wurden bereits in der IMU-Studie 71 untersucht. Diese lassen sich übergeordnet in gebaute, massive, hohle, ausgehend von einem Abschnitt oder von einem Rohr unterteilen und werden mittels spanender Verfahren, Schmieden, mehrteilig durch Schweißen oder Kaltumformung, etc. hergestellt.

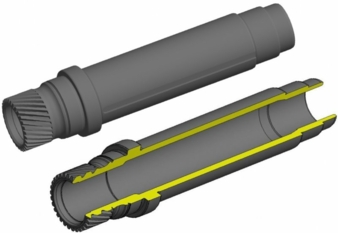

Um potenzielle ökonomische und ökologische Vorteile der Rotorwellenfertigung mittels Rundkneten im Vergleich zu anderen Fertigungstechnologien bewerten zu können, wurde eine belastungsgerechte und prozessoptimierte Rotorwellengeometrie nach Abbildung 1 entwickelt, welche die jüngsten Anforderungen abdeckt:

Leichtbau durch eine gezielte belastungsorientierte Wandstärkenverteilung

Eine hohle Auslegung für die innere Kühlung

Hohe Präzision zur stabilen und genauen Momentenübertragung bei hohen Drehzahlen

Das Aufweisen einer Steck- oder Schrägverzahnung für die Drehmomentenübertragung

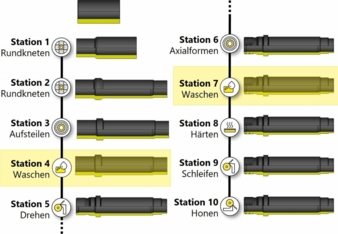

Die zugehörige neu entwickelte Prozesskette von Felss (Abbildung 2), die fast ausschließlich durch Rundkneten und Axialformen erfolgt, lässt sich den hohlen Rotorwellen ausgehend von einem Rohr mittels Kaltumformung zuordnen. Abgesehen von dem Härteprozess sowie den Drehoperationen zur minimalen Bearbeitung der Stirnflächen nach dem Härten wird die Prozesskette ohne zusätzliche Erwärmung, Schweißen oder anderen Energie- und Werkstoffverlusten durchgeführt.

Weitere Potenziale der Energie- und Ressourcenschonung bietet die Entnahme der Waschoperationen aus der Prozesskette. Dabei sind in der Regel und unabhängig von den angewandten Umformverfahren immer zwei Waschoperationen bei der Prozessauslegung vorgesehen. Die erste befindet sich zwischen der Umform- und der Drehoperation und die zweite vor dem Härten.

Wasserbasierte Schmierstoffe

Um die Waschoperationen der Prozesskette problemlos entfallen zu lassen, sollten bei der Fertigung alle Kühl- und Schmierstoffe durch wasserbasierte, ölfreie Schmierstoffe ersetzt werden. Da bei den inkrementellen Umformprozessen von Felss die Wahrscheinlichkeit eines Schmierstofffilmabrisses relativ gering ist, sollte das Einführen eines wasserbasierten Schmierstoffes erfolgreich sein. Für den Einsatz eines wasserbasierten Schmierstoffes während des Umformprozesses sollten zuerst für das jeweilige Umformverfahren die Anforderungen an den Schmierstoff bestimmt werden. Beim Rundkneten muss der Schmierstoff gegen die auftretende thermische Belastung resistent sein und weiterhin das Ausspülen der Metallpartikel aus der Umformzone ermöglichen sowie die Maschineneinheit gut schmieren. Beim Axialformen liegt der Fokus dahingegen auf einen möglichst niedrigen Reibungskoeffizienten. Darüber hinaus wurden Ziele und Vorteile im Voraus für eine wirtschaftliche und nachhaltige Anwendung definiert, welche bei der Untersuchung zwingend erreicht werden sollten. Diese sind unter anderem geringere Beschaffungskosten, da die Mischung nicht teurer als das herkömmliche Öl sein darf; das komplette Entfallen der Waschoperationen zur signifikanten Reduktion des CO2-Fußabdruckes sowie das Entfallen der Löschanlagen bei der maschinellen Bearbeitung für eine geringere Erstinvestition.

Zur Erfüllung all der zuvor beschriebenen wirtschaftlichen und prozessbedingten Anforderungen wurde mithilfe verschiedener Kooperationspartner aus der Schmierstoffindustrie ein wasserbasierter Schmierstoff entwickelt, der die verkürzte Prozesskette nach Abbildung 2 ermöglicht. Die zwei gelb hinterlegten Waschoperationen können mitsamt den zugehörigen Energiekosten, -verlusten sowie den Verbrauch des Frischwassers eingespart werden. Im Anschluss an die erfolgreich abgeschlossenen Laborversuche wird dieser Schmierstoff bereits im 2. und 3. Quartal 2024 in einer Serienproduktion getestet, bevor dieser offiziell vermarktet wird. Hierbei ist lediglich für das Axialformen geplant und erforderlich, weitere Untersuchungen für den Einsatz wasserbasierter Schmierstoffe durchzuführen.

Prozesskette

Neben der allgemeinen Prozesskette wurden auch Optimierungen hinsichtlich der benötigten Verschleißteile, genauer gesagt den Umformwerkzeugen getroffen. Der Trend bei Rotorwellen tendiert zur Bearbeitung von Materialien im vergüteten Zustand, um den Härteverzug zu Reduzieren. Dabei weisen Werkstoffe in diesem Zustand eine Zugfestigkeit von 950-1100 MPa auf, was sich in einem höheren Werkzeugverschleiß widerspiegelt. Um eine wirtschaftlich angemessene Werkzeugstandzeit bei der Umformung von solch hochfesten Werkstoffen zu gewährleisten, werden die Werkzeuge in der Regel aus Hartmetall hergestellt. Das bedeutet, dass der gesamte Werkzeugsatz aus Hartmetall mit jeweils 2 bis 6 Formbacken (vgl. Abbildung 3) nach 3-5 möglichen Aufbereitungen der Umformzone nicht mehr eingesetzt werden kann und komplett entsorgt bzw. verschrottet wird. Um diese stark umweltbelastende Ressourcenverschwendung zu vermeiden, wurden neue mehrteilige Formbacken entwickelt. Dieses Werkzeug besteht aus einem Grundköper aus Stahl sowie einem Einsatz aus Hartmetall, welcher nur dort eingesetzt wird, wo die tatsächliche Umformung stattfindet und dementsprechend der Verschleiß entsteht. Durch diese Anpassung konnte durch den Einsatz der mehrteiligen Formbacken in der eigenen Serienproduktion bereits die nachfolgenden Vorteile beobachtet werden:

Kein Rückgang der Werkzeugstandzeit im Vergleich zu konventionellen Hartmetallwerkzeugen

Reduzierung des Verschleißes von Kontaktkomponenten, wie z.B. Keile (Abbildung 3)

Senkung des Hartmetall-Volumens durch Reduzierung des Abfallproduktes mit der resultierenden Verringerung des CO2-Fußabdruckes

Trotz der erfolgreich erprobten Serienreife ist der Entwicklungsprozess noch nicht vollständig abgeschlossen, da Fragestellungen zu der Wiederverwendbarkeit der Grundkörper und die Anzahl möglicher Nacharbeitungen der Hartmetalleinsätze noch offen sind.

Fazit

Mithilfe der Innovationen des wasserbasierten Schmierstoffes und der mehrteiligen Formbacken kann die gesamte Prozesskette sowohl verkürzt als auch deutlich umweltschonender gestaltet werden, was sich gleichzeitig in einer signifikanten Reduzierung des CO2-Fußabdruckes auswirkt. Dies trifft derzeit auf die in Abbildung 2 dargestellte Prozesskette zu, wobei durch das konventionelle Axialformen lediglich eine Steckverzahnung erzeugt werden kann. Angesichts der aufgelisteten Anforderungen an Rotorwellen und der stetig steigenden Ansprüche hinsichtlich der Momentenübertragung werden Rotorwellen zunehmend mit Schrägverzahnungen vorgesehen, die in der Regel durch Wälzfräsen hergestellt werden. Im Rahmen eines weiteren Entwicklungsprojektes wurde eine mögliche Herstellung der Schrägverzahnung durch Axialformen überprüft und die zugehörigen Vorteile gegenüber dem Wälzfräsen untersucht. Die gewonnenen Erkenntnisse aus diesem Projekt können den Publikationen [3, 4, 5] entnommen werden, wonach das Axialformen als eine wirtschaftliche, umformtechnische Alternative betrachtet werden kann.

Um das ökologische Potenzial der Kaltumformung, welches erst durch ganzheitliche Optimierungen, wie zum Beispiel in den beschriebenen Innovationen an der gesamten Prozesskette ersichtlich wird, zu verdeutlichen, wurde ein Vergleich der mittels FRED berechneten CO2-Fußabdrücke vorgenommen. Das auf Umformprozesse spezialisierte Berechnungstool [6] kann dabei sowohl die verkürzte umformtechnische Prozesskette der Rotorwelle aus Abbildung 2 als auch die rein mechanische Fertigung abbilden. Der zugehörige Vergleich aus Abbildung 4 zeigt auf, dass bei einem Zerspanungsprozess ausgehend aus einem Rohr ein Werkstück von 2,6 kg vorgesehen und während der Bearbeitung mit einem Werkstoffverlust von ca. 50 % gerechnet werden müsste, was einem freigesetzten CO2 von ungefähr 3,1 kg für die gesamte Herstellung inklusive Rohmaterials entspricht. Im Gegensatz zur Zerspanung benötigt dahingegen die Felss Prozesskette ein Werkstück von nur ca. 1,4 kg und produziert zusammen mit der Bearbeitung ca. 2 kg CO2. Die CO2-Ersparnis pro Bauteil liegt somit bei 35 % bzw. 1,1 kg pro Bauteil. Bei der Umrechnung auf eine herkömmliche Serienproduktion dieser Rotorwelle mit 200 000 bis 400 000 Bauteilen pro Jahr kann durch den Einsatz solcher innovativer Kaltumformprozesse jährlich mehr als 200 000 kg CO2 bei der Fertigung eingespart und dadurch ein größerer Beitrag zum Umweltschutz geleistet werden.

Quellen

[1] Presse- und Informationsamt der Bundesregierung: Neuzugelassene Pkw ab 2035. EU-Umweltrat: Nur noch CO2-frei fahren. (03.04.2024) https://www.bundesregierung.de/breg-de/schwerpunkte/europa/verbrennermotoren-2058450

[2] Petri, R.; Jaeger, M. B.; Lahdo, N. et. al.: Antriebsportfolio der Zukunft. Ein Meinungsführer/-innen-Report aus Politik und Wirtschaft. VDE Studie, S.9, VDE Verband der Elektrotechnik Elektronik Informationstechnik e. V., Frankfurt, 2021

[3] Missal, N.; Schwertel, S.: Innovative cold metal forming processes for a sustainable future – Moving forward with helical gear drive components in a resource and energy-efficient way. Dritev 2023, VDI-Berichte Band 2420, S.295-306, VDI-Verlag, Düsseldorf, 2023, https://doi.org/10.51202/9783181024201

[4] Missal, N; Schwertel, S.; Ludwig, M.: The next level of axial forming for a sustainable component and process chain design. Tagungsband International Conference on Gears 2023, VDI-Berichte Band 2422, S.1765-1776, VDI-Verlag, Düsseldorf, 2023, http://dx.doi.org/10.51202/9783181024225-1765

[5] Missal, N.; Schwertel, S.: Schrägverzahnungen durch Axialformen: Neue und nachhaltige Wege in der Massivumformung. massivUMFORMUNG, Frühjahrsausgabe 2024, Industrieverband Massivumformung e.V., Hagen, 2024

[6] Raedt, HW.: Klimapfad Massivumformung - Wege zu CO2-freien Komponenten. ATZ Automobiltech Z 124, 26–31 (2022). https://doi.org/10.1007/s35148-022-0831-6