13.04.23 – Hatebur digital

Pressteile-Handling einfach dezentral und Browser orientiert steuern

Unter dem Label Hatebur Connect entwickelt der Schweizer Maschinenbauer unterschiedliche digitale Services, die neue Verfahren, höhere Prozesssicherheit und mehr Effizienz ermöglichen.

Bei Hatebur Umformmaschinen stehen die Zeichen auf Digitalisierung. Ein aktuelles Beispiel ist das innovative „Online Timing Tool“.

„Der Fokus auf smarte, digitale Angebote bedeutet die konsequente Umsetzung unserer Firmenphilosophie“, erklärt Stephan Leibundgut, „denn unsere Vision lautet: Clevere Lösungen für eine nachhaltige Metallumformung, die das Leben der Menschen bereichern.“ Als Product Manager Digital Services ist Leibundgut massgeblich an der Konzeption und Realisierung der neuen digitalen Tools von Hatebur beteiligt. Erklärtes Ziel des Unternehmens mit Hauptsitz in Reinach bei Basel: Kunden sollen noch direkter vom Knowhow und der langjährigen Erfahrung in der Umformtechnik profitieren. Am persönlichen Service soll sich durch die Digitalisierungsschritte nichts ändern. Stephan Leibundgut bringt es auf den Punkt: „Natürlich können unsere Kunden weiterhin auf die individuelle Beratung und Unterstützung durch unsere Fachspezialisten zählen.“

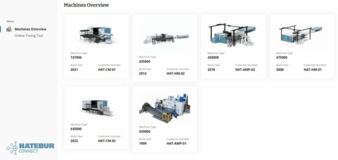

Kundenportal als zentraler Einstiegspunkt

Als Einstiegspunkt in die Online-Welt dient das neue Hatebur Connect Kundenportal. Hier stehen den Kunden in Zukunft alle Informationen rund um ihren Hatebur-Maschinenpark zur Verfügung. Außerdem können User in dem Portal alle neuen digitalen Services komfortabel buchen und verwalten. Als erstes digitales Angebot hat Hatebur sein Online Timing Tool lanciert. Die Applikation läuft im Browser und unterstützt den Anwender bei der Verwaltung und Auslegung der Maschineneinstellparameter. Dadurch lassen sich sowohl neue Werkzeuge schneller auf die Maschine bringen als auch bestehende Prozesse optimieren. Das Online Timing Tool verfügt über ein integriertes Modellierungssystem zum Erstellen von Stadien auch ohne CAD-Modell. Das Pressteil wird im Weg-Zeit-Diagramm dargestellt und kann dem aktuellen Prozessschritt entsprechend frei positioniert werden. Darüber hinaus bietet das Diagramm die Möglichkeit zu zoomen, zu messen und die Ansicht individuell anzupassen. „Der Anwender hat damit alle nötigen Hilfsmittel in einer Applikation, um einen kollisionsfreien Prozess auszulegen“, erklärt Stephan Leibundgut. Wenn die Auslegung im Online Timing Tool abgeschlossen ist, stehen die Maschineneinstellparameter so zur Verfügung, dass diese an der Maschine in ein Rezept übernommen werden können. Die verbesserte Auslegung der Umformwerkzeuge senkt die Werkzeugkosten deutlich und steigert gleichzeitig die Prozesssicherheit. Das manuelle Erstellen des Bewegungsablaufs auf Papier fällt weg. Dies optimiert das Nutzererlebnis und erlaubt es, deutlich schneller auf bessere Ergebnisse zu kommen. Zusätzlich wird die Einrichtzeit reduziert, da weniger bis keine Nachjustierungen an der Maschine notwendig sind. Da die Applikation im Browser läuft, kann einfach von unterschiedlichen Stellen darauf zugegriffen werden. Somit haben alle am Prozess beteiligten Personen die gleiche Datenbasis.

Neue Möglichkeiten mit Servo-Hauptantrieb

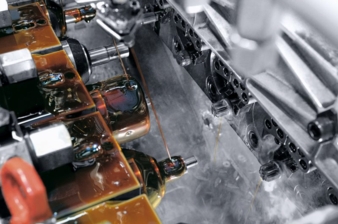

In Kombination mit dem Servo-Hauptantrieb und dem dezentral angetriebenen Teiletransfer eröffnen sich an der Hatebur Coldmatic CM 725 neue Möglichkeiten. Der Teiletransfer besteht aus zwei Komponenten: Aus den Zangen, welche das Pressteil greifen, und aus dem Quertransport, mit dem die Umformteile von einer zu der nächsten Umformstufe gebracht werden. Die Bewegung der Presse kann modelliert werden, wodurch verschiedene Geschwindigkeiten während eines Zyklus gefahren werden können. Beim Teiletransfer können Start- und Stoppwinkel des Quertransports sowie die Geschwindigkeit für das Öffnen und Schließen der Zangen eingestellt werden. Das Online Timing Tool bietet dem Anwender die ideale Unterstützung, um diese neuen Freiheiten optimal zu nutzen. Alle Einstellmöglichkeiten sind im Online Timing Tool abgebildet. Dadurch lässt sich das Timing auch bei komplexen Anwendungen spielend leicht auslegen. Zusätzlich ermöglicht es das Online Timing Tool, ganze Projekte zu kopieren. So können unterschiedliche Varianten einfach abgebildet und verglichen werden. Mit einer angepassten Kinematik des Hauptantriebs kann eine deutliche Steigerung der Werkzeugstandmengen oder der Produktionsmengen erreicht werden, ohne das Werkzeug adaptieren zu müssen. „Wir haben die Pressschlittenbewegung für ein bestehendes Werkzeug optimiert, das bereits mit der Standardfunktion prozesssicher in Produktion war“, verrät Leibundgut. Dabei wurde die Umformgeschwindigkeit beibehalten. Das bedeutet, dass die Stempel gleich schnell in die Matrizen eintauchen wie bei der Standardfunktion. Wenn das Werkzeug nicht im Eingriff ist, wird der Pressschlitten auf die maximale Drehzahl beschleunigt und vor dem nächsten Umformvorgang wieder abgebremst. So konnte die bewährte Prozesssicherheit beibehalten werden. Der Output wurde dagegen um rund 14 Prozent gesteigert. So hat der Kunde bereits nach einer Stunde 1000 Gutteile mehr im Container als bei der Standard-Pressschlittenbewegung.

Remote Support: schneller, zielstrebiger, effizienter

Neumaschinen von Hatebur sind seit Jahren mit einer integrierten Fernwartungslösung ausgestattet. Diese kann auch bei älteren Maschinen nachgerüstet werden. „Wir setzen auf eine bewährte, sicherheitstechnisch zertifizierte Lösung“, so der Product Manager Digital Services. „Zusätzlich haben wir einen Schalter eingebaut, damit der Kunde die Verbindung gezielt ein- und ausschalten kann. Nach der Freischaltung durch den Kunden können die Hatebur-Spezialisten bei Problemfällen auf aktuelle Maschinenzustände zugreifen und dadurch gezielt Hilfestellung bieten. Messwerte analysieren sie schnell mit den dafür vorgesehenen Tools. Bei Bedarf stellen Fachpersonen aus den unterschiedlichen Abteilungen ihr Wissen zur Verfügung, um gemeinsam die beste Lösung für den Kunden zu finden. Um die Maschine auf dem neuesten Stand zu halten, bietet sich zusätzlich die Möglichkeit, Softwareupdates aufzuspielen und bei Umbauten steuerungstechnische Änderung per Fernwartung durchzuführen.“ Stephan Leibundgut ist überzeugt, mit dem Remote Support zwei wesentliche Vorteile auf einen Streich zu erzielen: „Wir reduzieren nicht nur die Reise-, sondern auch die Wartezeiten auf ein Minimum. Als Folge davon steigt die Maschinenverfügbarkeit deutlich an.“