10.11.21 – Mischkristalllegierung

Neues Fertigungsverfahren für Wolframlegierung

Mit einem patentierten Verfahren zur Herstellung einer Wolframlegierung (WNiFe/WNiCu) hat die Gesellschaft für Wolfram Industrie die Voraussetzung geschaffen, komplexe Bauteile additiv zu fertigen. Die Materialverbindung erlaubt eine präzise, anwendungsbezogene Kontrolle der Zusammensetzung.

Wolframlegierungen (WNiFe/WNiCu) werden wegen ihrer Korrosionsbeständigkeit gegen Metallschmelze und hohen thermischen Leitfähigkeit für Kokillengussverfahren von Aluminium genutzt, aber auch in der Werkzeugherstellung und zur Abschirmung von Alpha- und Gammastrahlung ist das Schwermetall mit der vergleichbaren Dichte zu Gold nicht mehr wegzudenken. Allerdings besitzt Wolfram mit rund 3400 °C den höchsten Schmelzpunkt aller chemischen Elemente und ist deshalb wie auch aufgrund seiner Mohshärte von 7,5 nur sehr schwer zu bearbeiten.

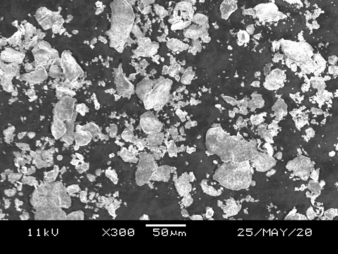

Mehrphasige Mischkristalllegierung in Pulverform

Infolgedessen muss für Bauteile mit komplexeren Formen wie Kurven oder konischen Bohrungen häufig auf den einfacher modellierbaren Warmarbeitsstahl ausgewichen werden. Um die Verwendung von Wolfram auch für jene anspruchsvolleren Geometrien zu ermöglichen und so die Effizienz und Langlebigkeit der Bauteile zu erhöhen, hat die Bayerische Metallwerke GmbH, die zur in Traunstein ansässigen Gesellschaft für Wolfram Industrie mbH gehört, ein neues Herstellungsverfahren für die Wolframlegierungen WNiFe sowie WNiCu entwickelt und Anfang 2021 patentieren lassen. Das Verfahren zeichnet aus, dass die mehrphasige Mischkristalllegierung in einer Pulverform gewonnen wird, die sich als Ausgangsmaterial für 3D-Druck- und Beschichtungsverfahren eignet.

„Aufgrund seiner Beständigkeit gegen Korrosion und Erosion von Metallschmelzen sowie der hervorragenden thermischen Leitfähigkeit ist Wolfram das Material erster Wahl im Bereich Aluminiumguss“, sagt Nabil Gdoura, Forschungs- und Entwicklungsingenieur bei den Bayerischen Metallwerken. „Die sehr hohe Dichte von 19,25 g/cm³ in der Reinform macht es aber auch zu einer guten Alternative zum gesundheitsschädlichen Blei, das beispielsweise in der Medizin nach wie vor zur Strahlenabschirmung verwendet wird.“

Bei den in der Aluminiumverarbeitung genutzten Gussformen werden häufig zwar lange, aber zugleich sehr dünne und mitunter auch konisch geformte Kühlkanäle von weniger als 1 mm Durchmesser angestrebt. So soll eine möglichst gleichmäßige, schnelle Wärmeabfuhr gewährleistet werden. Andernfalls kann die Materialqualität des Endprodukts etwa durch Rissbildungen negativ beeinflusst werden. Solch präzise und teilweise geschwungene Formen sind allerdings unmöglich mittels herkömmlicher spanender oder umformender Bearbeitungstechniken aus dem harten Schwermetall modellierbar, dessen Schmelzpunkt zwischen 3387 und 3422 °C liegt. Deshalb muss für diese komplexen Bauteile in den genannten Verwendungszwecken bislang auf Warmarbeitsstahl ausgewichen werden, der mithilfe von 3D-Druck-Techniken in nahezu jede gewünschte Form gebracht werden kann.

Geeignet für den 3D-Druck

Nach Abschluss einer zweijährigen Entwicklungsphase haben die Bayerischen Metallwerke Anfang 2020 ein Patent für das neue Herstellungsverfahren einer Wolframlegierung und dessen Weiterverwendung beantragt, das im Januar dieses Jahres erteilt wurde. „Die Besonderheit an unserer Wolfram-Nickel-Eisen-Legierung ist, dass wir sie in Form eines vorlegierten Pulvers gewinnen“, erläutert Dr.-Ing. Hany Gobran, Forschungs- und Entwicklungsmanager bei den Bayerischen Metallwerken und Erfinder der Herstellungstechnik. „Dieses Pulver eignet sich als Ausgangsprodukt für 3D-Druck- und Beschichtungsverfahren.“

In Ermangelung einer Alternative wurde bislang nur ein gemischtes Pulver verwendet, um Wolfram auch für Bauteile mit komplexen Geometrien nutzbar zu machen. Der größte Nachteil solcher Mischungen ergibt sich aus den unterschiedlichen Schmelzpunkten von Wolfram sowie von Nickel und Eisen, die beide ihren Aggregatszustand schon bei etwa 1500 °C ändern. Dies hat zur Folge, dass ein großer Teil der beiden zugesetzten Stoffe während des Schmelzvorgangs im Weiterverarbeitungsprozess unkontrolliert verdampft. Denn der Siedepunkt von Nickel und Eisen liegt bereits bei rund 2700 °C beziehungsweise 3000 °C. Dank der Vorlegierung in dem von Gobran entwickelten Verfahren sind nun in jedem Pulverpartikel alle drei Elemente als mehrphasiges Material verbunden, sodass ihre Zusammensetzung und Verteilung im Endprodukt genau kontrolliert werden kann und kein Verlust der Bindermetalle in Kauf genommen werden muss.

Entsprechend der gängigen normierten Varianten ist die neue Legierung mit 80 bis 98,5 Gewichtsprozent Wolfram, 0,1 bis 15 Gewichtsprozent Nickel und 0,1 bis 10 Gewichtsprozent Eisen und/oder Kupfer herstellbar. Damit wird eine Dichte des Endprodukts von 17 bis 18,8 g/cm³ erreicht, die für Anwendungen in der Aluminiumindustrie, der Werkzeugfertigung und zur Alpha- und Gammastrahlenabschirmung erwünscht ist. „Je höher der Anteil von Wolfram im Endprodukt ist, desto beständiger verhält es sich gegenüber Aluminiumschmelze und desto besser gestaltet sich auch seine thermische Leitfähigkeit“, führt Gobran aus. „Spielt dagegen eine gute Duktilität sowie die mechanische Bearbeitbarkeit eine größere Rolle, kann der Wolframanteil in der Legierung auch entsprechend gesenkt werden. Die Zusammensetzung ist also stets an die konkrete Anwendung und die jeweilige Formkomplexität anpassbar.“ Bei dem Zerkleinerungsprozess im Rahmen des Herstellungsverfahrens können außerdem das Fließverhalten sowie die Korngröße des Pulvers zwischen 10 und 200 µm bestimmt werden. Auf diese Weise wird die Legierung individuell für die angestrebte Art der Weiterverarbeitung – etwa Plasmabeschichtungsverfahren oder additive Fertigung – vorbereitet.

Upcycling von Materialien

Ersetzt man etwa den für dünne und konisch geformte Kühlkanäle in Aluminiumgusskokillen bislang verwendeten Warmarbeitsstahl durch die von Gobran entwickelte Wolframlegierung, profitiert die Anwendung nicht nur von der Korrosions- und Erosionsbeständigkeit des Schwermetalls. Gegenüber Stahl hat Wolfram außerdem den Vorteil der weitaus höheren thermischen Leitfähigkeit, sodass der Verschleiß der Kokillen massiv reduziert werden kann. Aufgrund seiner höheren Dichte bietet sich das Legierungsprodukt darüber hinaus als Alternative zum giftigen Blei an, das nicht nur zur Strahlenabschirmung, sondern auch als Stabilisator – etwa in der Werkzeugindustrie – genutzt wird.

„Eine weitere Besonderheit unserer Legierung ist, dass wir das Pulver aus Reststücken oder Spänen herstellen können“, fügt Gdoura hinzu. „Das ist sowohl aus wirtschaftlicher als auch aus umweltbewusster Perspektive ein großer Fortschritt, da wir so Abfallprodukte aus herkömmlichen Verfahren in den Wertstoffkreis zurückführen und upcyceln können.“

Gesellschaft für Wolfram Industrie mbH

Permanederstraße 34

83278 Traunstein

Tel.: +49 861 98790

info@wolfram-industrie.de

www.wolfram-industrie.de