09.01.19

Nahezu ausbruchsicher

Hatebur hat ein neues System für das Trennen von Schmiedeteilen entwickelt. Ein servohydraulischer Anschlag sichert die Qualität der gescherten Abschnitte und soll Nachbearbeitung erübrigen. Der Hersteller bietet die Technologie auf mehreren Maschinentypen an.

Servo hydraulic bar stop

Hatebur has developed a new system for cutting forgings. A servo-hydraulic stop ensures the quality of the sheared sections and makes post-processings unnessesary. The manufacturer offers the technology on several machine types.

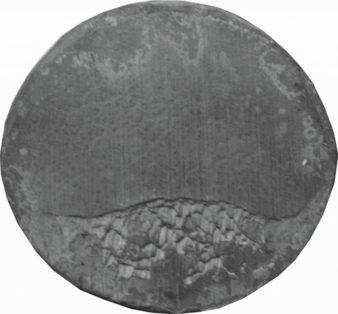

Bevor Werkstücke in verschiedenen Stufen geformt werden, müssen die glühenden Stahlstangen maßgenau abgeschert werden. Bislang ließ es sich nicht vermeiden, dass der Abschnitt beim Schervorgang leicht abkippt und schräg steht. „Dazu kam, dass das Scheren gegen Ende des Vorgangs zu einem Reißen wurde und ein so genannter Scherausbruch entstand“, berichtet Hatebur;CEO Thomas Christoffel. Ebenso entstanden zum Teil Schuppungen am Abschnitt, die am fertigen Schmiedeteil mittels Sandstrahlen wieder entfernt werden mussten. Wenn diese Schuppen während des Prozesses aber übereinander verpresst wurden, war eine spanende Nachbearbeitung dieser Partie vonnöten.

Durch den innovativen servohydraulischen Anschlag haben sich das Abkippen und die Schrägstellung verringert. Die Flächen sind nahezu parallel. „Schuppen bilden sich nur noch selten und Falten praktisch überhaupt nicht mehr“, erklärt Mihai Vulcan, bei Hatebur zuständig für strategische Projekte. Seit 2017 hatte das Unternehmen die Technologie in einer Entwicklungspartnerschaft mit einem europäischen Automobilzulieferer auf einer Hatebur „Hotmatic HM75 XL“ getestet. Das Ergebnis war herausragend. Während es früher auf bis zu 20 % der Scherfläche Schuppenbildung gab, konnte sie auf rund 1 % minimiert werden. Darüber hinaus ging der Ausbruch auf ein Minimum zurück oder wurde ganz eliminiert. Die gesteigerte Qualität der Teile erleichtert die Sichtkontrolle nach dem Sandstrahlen.

Weniger Schuppenbildung

Der Abschervorgang ist so rasend schnell – je nach Stangendurchmesser und Maschinendrehzahl zwischen 60 und 100 Millisekunden – dass nur ein servohydraulischer Antrieb die dafür geforderte Dynamik und Leistungsdichte auf kleinstem Raum mitbringt. Das abteilungsübergreifende Hatebur-Projektteam um Mihai Vulcan setzte dabei auf abwechselnde Lage- und Kraftregelung: Sollte am Ende der Einzugsbewegung der Anschlag auch nur um wenige Hundertstelmillimeter von der Sollposition abweichen, so wird die Lage des Anschlags unmittelbar über das Servoventil kompensiert. „Durch diese Lageregelung wird die effektive Distanz zwischen Messer und Anschlag während des ganzen Schervorganges konstant gehalten“, betont Vulcan. Nach Scherbeginn schaltet die Steuerung auf eine Kraftregelung mit Lageüberwachung um. Die integrierte Messtechnik nimmt während des ganzen Schervorgangs die Prozessdaten auf. Der Regler gleicht die erkannten Abweichungen innert kürzester Zeit aus und gewährleistet so, dass eine optimale Abschnittqualität erreicht werden kann.

Hatebur steht für horizontale Kalt- und Warm-Massivumformung, Service, qualitativ hochwertige Präzisionswerkzeuge und Verfahrenstechnik.Das 1930 gegründete Unternehmen setzt auf ein internationales Netzwerk von eigenen Tochtergesellschaften und Vertriebspartnern und sichert dadurch Qualität, Kunden- und Servicenähe. Hatebur bietet nach genauer Absprache und Auslegung eine Maschinenlösung für Präzisionsteile aus Metall in großen Stückzahlen, die genau den Kundenansprüchen und Bedürfnissen entspricht. Ganz gleich ob für die Automobil-, die Wälzlager-, die Luftfahrt-, oder die Befestigungsmittelbranche.

Hatebur Umformmaschinen AG

General-Guisan-Straße 21

4153 Reinach BL1/Schweiz

Ansprechpartner ist Thomas Christoffel

Tel.: +41 61 7162111