01.10.20 – Computergestützte Konstruktionsansätze

Leichtbau ohne zu hohe Materialkosten

Im Ingenieurwesen ist der Leichtbau ein entscheidendes Element, um die Produktentwicklung voranzutreiben. Das gilt für die Luft- und Raumfahrtindustrie ebenso wie für den Automobilbau und die Medizintechnik. Für die Bauteil- und Prozessentwicklung bietet Hexagon leistungsstarke Softwaresysteme an.

Betrachtet man die Anwendungen im Automobilbereich, ist zum Beispiel die Reichweite von Elektrofahrzeugen ausschlaggebend. Dabei ist es wichtig, neben kraftstoffsparenden Fahrzeugkonstruktionen, effizienten Antriebssystemen und Batterien das Gewicht weiter zu reduzieren. Eine Schlüsseltechnologie, um den Herausforderungen der Energie- und Materialeffizienz zu begegnen, ist der Leichtbau. Dieser führt zunehmend zu einer technischen Diskussion über Skalierbarkeit, Kosten und Leistung.

In der Automobilindustrie sind umgeformte Blechteile die bevorzugte Methode für die Fertigung von Karosserien. Additive Verfahren bieten heute nicht den erforderlichen Durchsatz für solche Anwendungen, in den meisten Fällen sind auch Polymerverbindungen und Verbundwerkstoffe – obwohl sie in anderen Teilen des Fahrzeugs wertvoll sind – noch die Ausnahme.

Materialeinsatz optimieren

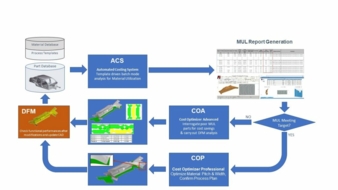

Bei Hexagon kommt gleich zu Beginn der Bauteilentwicklung die Software „Formingsuite“ zum Einsatz, um den Materialeinsatz für einzelne Komponenten zu ermitteln und Materialkosten, die bei der Fahrzeugentwicklung einen großen Teil der Gesamtkosten ausmachen, zu optimieren. Dies hat zur Folge, dass die Kosten für Material gesenkt werden können.

Hexagon bietet Lösungen, die etwa Autobauer wie Ford und Toyota dabei unterstützen, die Herstellbarkeit von Bauteilen zu prüfen sowie Bauteilmodifikationen zu identifizieren, um die Materialausnutzung zu optimieren. In der Vergangenheit war dies die Grundlage für die Konzept- und Budgetfreigabe, damit Design und Engineering beginnen konnten. In den letzten Jahren rücken immer mehr Automobilhersteller die Materialstärke und -güte in den Fokus, um die Gewichtsvorgaben zu erfüllen – ohne dabei die Performance zu beeinträchtigen.

Zugleich setzen Hersteller im Vorfeld auf virtuelle Fertigungsverfahren, damit sie die Herstellbarkeit sowie die anfallenden Kosten leichterer Materialien ermitteln können. Ein Beispiel dafür ist der „F150“ von Ford, eine tonnenschwere Aluminiumkonstruktion. Diese war ein großer Schritt für ein Serienfahrzeug, der ohne gründliche Evaluierung nicht möglich gewesen wäre. Eine Aluminiumkonstruktion ist ein teurer Stahlersatz, daher ist die Kostenevaluierung essenziell, um das beste Kosten-Nutzen-Verhältnis zu ermitteln. Für die optimale Evaluierung werden alle einzelnen Bestandteile ganzheitlich bewertet. Dazu gehören:

- Gesamtgewicht der Karosserie,

- Einsatzgewicht der Platine,

- Bauteilgewicht,

- Materialausnutzung,

- Coilbreite und Vorschub,

- Verschachtelung.

Materialeigenschaften berechnen

Die Prozesssimulation ist von entscheidender Bedeutung, damit der Konstrukteur oder Umformspezialist prüfen kann, wie neue Werkstoffe – zum Beispiel Hochleistungsstähle, Magnesium- und Aluminiumlegierungen – eingesetzt werden können. Neue Materialien machen spezielle Prozesse nötig und besitzen oft Eigenschaften, die das Design beeinflussen. Bei einem Konzeptentwurf geht es um Faktoren wie Kosten, Zeit bis zur Markteinführung, Herausforderungen bei der Herstellbarkeit und Vertrauen in die Qualität.

Wichtig ist, Materialien in der Konstruktion besser auszunutzen. Für die Ingenieure war es jedoch in der Vergangenheit nicht immer einfach, fortschrittliche Materialmodelle in ihre Arbeitsabläufe einzubauen. Für die Hersteller war es oft zu kostspielig, physikalische Tests neuer Materialien durchzuführen. Neue Technologien, die aktuell entwickelt werden, haben das Potenzial, die Grenzen des Leichtbaus zu verschieben. Grundsätzlich muss dabei jedes neue Material auf Kraftstoffeffizienz und Unfallsicherheit geprüft werden, weshalb Ingenieure fachübergreifend mit Struktur- und Fahrdynamikteams zusammenarbeiten.

Mit dem Ansatz „Integrated Computational Materials Engineering“ (ICME) von Hexagon können Materialeigenschaften von der Mikrostruktur bis zum hergestellten Bauteil exakt berechnet werden. In der Regel kann ICME das Gewicht um 15 % reduzieren, indem Metalle durch kostengünstige, verstärkte Polymere ersetzt werden. Hexagon arbeitet zudem mit dem in Madrid ansässigen Institut IMDEA Materials zusammen, um zu verstehen, wie sich die Umformung von Metallteilen auf deren Mikrostruktur auswirkt. So wird zum Beispiel untersucht, warum sich Strukturen im Material bilden und wie sie sich auf die Eigenschaften des fertigen Bauteils auswirken.

In Zukunft werden Verbundwerkstoffe zunehmenden Einsatz in verschiedensten Bereichen finden. Zugleich wird das Umformen durch computergestützte Konstruktionsansätze an neue Grenzen geführt, sodass Hersteller leichtere, innovativere Produkte auf den Markt bringen können, die für die Massenproduktion wirtschaftlich tragbar sind.

Mike Lee, Lead Applications Engineer bei Forming Technologies

Tobias Menke, Director Business Development EMEA bei Simufact Engineering

Forming Technologies GmbH

Siegmund-Hiepe-Straße 2 – 12

35578 Wetzlar

Tel.:+49 160 90910849

www.forming.com

Simufact Engineering GmbH

Tempowerkring 19

21079 Hamburg

Tel.: +49 40 790128000

info@simufact.de

www.simufact.de