26.11.24 – FIT AG

Forschungsprojekt „I AM Huge“

Große Bauteile sind mit herkömmlichen AM-Technologien wirtschaftlich kaum realisierbar. Das kann sich mit dem neuen „SAAM“ genannten Verfahren ändern.

Die FIT AG, ein Pionier in der Additiven Fertigung, präsentiert eine neue Technologie, die die Fertigung großformatiger Metallbauteile revolutionieren kann.

Das Submerged Arc Additive Manufacturing (SAAM) genannte Verfahren verspricht, die bisherigen Limitierungen in Bezug auf Größe, Effizienz und Materialeigenschaften deutlich zu übertreffen.

Additive Manufacturing (AM) hat viele Gesichter und Technologien zur Herstellung von metallischen Bauteilen. Jedes Verfahren bringt seine eigenen Stärken und Schwächen mit sich. Doch eines bleibt: Große Bauteile sind mit herkömmlichen AM-Technologien wirtschaftlich kaum realisierbar – bis jetzt.

Mit Submerged Arc Additive Manufacturing, kurz SAAM, arbeitet FIT AG an der Markteinführung einer weiteren, wegweisenden Technologie in der Additiven Fertigung. SAAM zeichnet sich dadurch aus, besonders große Bauteile, d.h. über 50 kg, kosteneffizient herzustellen – ein Durchbruch, der besonders in den Bereichen Maschinenbau, Luft- und Raumfahrt sowie in der Bauindustrie von großem Interesse sein dürfte.

„Unsere Kunden stehen vor der Herausforderung, immer größere und komplexere Strukturen effizienter zu produzieren. Auch die Faktoren Zeit und Verfügbarkeit spielen eine immer größere Rolle. Mit SAAM bieten wir eine Lösung, die nicht nur Kosten spart, sondern auch die Qualität der Bauteile optimiert“, erklärt Carl Fruth, CEO der FIT AG, die Motivation für die Entwicklung und den Ausbau dieses weiteren Metallverfahrens.

Die SAAM-Technologie ist aktuell Kern des Forschungsprojekts „I AM Huge“. Die Idee hierzu wurde am Technologie Campus Parsberg-Lupburg unter der Leitung von Prof. Dr.-Ing. Anton Schmailzl entwickelt. Ziel ist es, die Marktfähigkeit dieser revolutionären Fertigungsmethode zu prüfen und sie bedarfsoptimiert weiterzuentwickeln.

Funktionsweise SAAM

Submerged Arc Additive Manufacturing (SAAM) ist eine neue Technologie, die das traditionelle und sehr zuverlässige Unter-Pulver-Schweißverfahren mit modernster additiver Fertigung kombiniert, um große und komplexe Metallbauteile effizient herzustellen.

1. Materialvorbereitung

SAAM beginnt mit der Auswahl des geeigneten Metall-Drahts, der als Ausgangsmaterial dient. Dieser Draht wird durch eine gesteuerte Zuführung in den Prozess eingespeist. Zusätzlich wird das passende Schweißpulver bereitgestellt, das die entstehende Schweißnaht während des gesamten Prozesses schützt und optimiert.

2. Energiequelle

Eine leistungsstarke Stromquelle versorgt den Schweißkopf mit der nötigen Energie, um den Metall-Draht zu schmelzen. Die Energiezufuhr ist anders als im traditionellen UP-Prozess positionsabhängig variabel angepasst, um neben den optimalen Materialeigenschaften der Schweißnaht auch einen geometrisch korrekten selektiven Aufbau zu gewährleisten.

3. Additive Fertigungsschritte

Basierend auf den analysierten 3D-Daten wird der Draht Schicht für Schicht zu einem Bauteil verschweißt. Während des gesamten Aufbaus ist das Thermomanagement wesentlich, um Materialverzug und Spannungen im Bauteil zu vermeiden. Die innovative Aufbaustrategie gewährleistet eine gleichmäßige Wärmeverteilung, was zu optimalen Materialeigenschaften und einer hohen Bauteilqualität führt. Das Schweißpulver schützt die Schweißnaht zusätzlich vor Umwelteinflüssen und ermöglicht neben dem energieeffizienten Aufbau auch größere Überhänge sowie komplexe Strukturen mit hoher Präzision und minimalem Materialverlust.

4. Robotergestützte Steuerung und Toolpath-Generierung

Ein wesentlicher Bestandteil des SAAM-Prozesses ist die proprietäre Steuerung, welche die verschiedenen Steuerungen der Subsysteme koordiniert. Die Bewegungen des Roboters und die Generierung der Bearbeitungspfade werden durch unser firmeneigenes Know-how optimiert, um eine gleichbleibend hohe Qualität und Wiederholbarkeit des Fertigungsprozesses sicherzustellen. Diese proprietäre Technologie ist ein Schlüssel zur hohen Leistungsfähigkeit von SAAM und wird durch eine entsprechende Überwachungssensorik erweitert werden.

5. Endbearbeitung und Qualitätssicherung

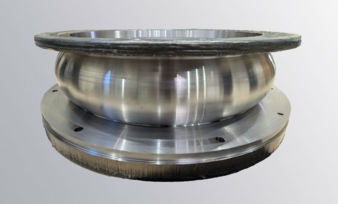

Nach dem Schweißvorgang werden die Bauteile, falls nötig, einer Endbearbeitung unterzogen, um die geforderte Genauigkeit und Oberflächengüten zu erreichen. Die verpflichtende Qualitätskontrolle richtet sich nach dem Einsatzzweck der Bauteile und den entsprechenden Nachweispflichten. Dies sind neben dem prozesssicheren, additiven Aufbau der Geometrie wesentliche Anforderungen an den kommerziellen Einsatz.

Info

Die FIT AG ist ein führender Lohnfertiger im Bereich der Additiven Fertigung und bietet eine Vielzahl von additiven Fertigungsverfahren für Prototypen und Sonderserien an. Mit der Einführung des neuen AM-Verfahrens für große Metallbauteile setzt die FIT AG erneut Maßstäbe in der additiven Fertigung und unterstreicht ihre Position als Innovationsführer in der Branche.