17.03.25 – Ecco Tec-Verfahren von b&m

Eine Umformvision mit disruptivem Potenzial

Der Schrauben- und Verbindungsteilespezialist Baier & Michels (b&m) aus Ober-Ramstadt hat ein spanloses Fertigungsverfahren für Langdrehteile entwickelt, die bislang nur über mehrere Prozessschritte spanend gefertigt werden konnten.

Rainer Bürkert, Mitglied der Konzernführung bei der b&m-Mutter Würth, berichtet vom disruptiven Potenzial dieses innovativen Fertigungsverfahrens, das auch unter ökologischen Gesichtspunkten absolut punkten und die Branche stark in Bewegung bringen könne. Das UMFORMTECHNIK MASSIV+LEICHTBAU-Magazin stellt das Verfahren hier exklusiv und schlaglichtartig vor.

Eine Verbindung von Gestaltungsmöglichkeiten des Zerspanens mit den Vorteilen der Kaltumformung ist ein schönes Motiv und der Verzicht auf spanende Vorgänge wie Drehen oder Fräsen klingt vom Ansatz geradezu naheliegend, luftig, leicht und logisch: Die konkrete Umsetzung dieser Vision erforderte allerdings viel Entwicklungsarbeit und Kopfzerbrechen bei b&m. Rund acht Jahre Pionierarbeit steckte ein zehnköpfiges Team von b&m in das Verfahren, das auf den Namen „b&m-Ecco Tec“ (Ecological Coldforming Technology) hört und nun sukzessive im Markt etabliert werden soll.

„Für die neue Technologie ist vor allem die Automobilindustrie der Adressat“, berichtet Rainer Bürkert. Olaf Ambros, Leiter Technik und Entwicklung bei b&m, ergänzt in diesem Zusammenhang: „Der präzise Umformprozess von b&m-Ecco Tec führt zu kürzeren Produktionszeiten und geringeren Kosten im Rahmen einer effizienten Massenproduktion.“

Vielfalt in der Außengeometrie

Olaf Ambros nennt zudem einen materialwissenschaftlichen Vorteil des Verfahrens: Beim Kaltmassivumformen mittels hochkomplexer Walzwerkzeuge würden die Materialfasern nicht durchtrennt, sondern die Versetzungsdichten in den Kristallgittern gar erhöht. „Die Kaltverfestigung des Bauteils durch das Umformen führt zu einer verdichteten, besonders glatten Oberfläche. Daher lässt sich dank unserer Technologie der energieintensive Prozessschritt einer Wärmebehandlung häufig einsparen.“ Das gelte vor allem bei der Verwendung von AFP-Stählen, „die sich durch eine Kombination aus hoher Festigkeit und guter Duktilität auszeichnen.“ Hinzu kommen Ambros zufolge bisher ungeahnte Möglichkeiten zur Gestaltung der Außengeometrie des Kaltformteile. „Hinterschnitte, Verzahnungen, Einstiche und Rillen sind ebenso umsetzbar wie komplexe Profile und Funktionsflächen mit engen Toleranzen.“

Costs per part schrumpfen

Der Fertigungsprozess ist nach seinen Worten zudem nicht nur schneller, sondern bringt neben extrem kurzen Prozesszeiten eine höhere Ausbringungsmenge fertiganfallender Teile in einem Arbeitsdurchgang. Aktuell produziert b&m zum Beispiel schon Formteile mit höchster Oberflächengüte sowie engen Durchmesser- und Rundlauftoleranzen im Hundertstelbereich und Laufverzahnungsqualitäten der Klasse 8 in Ober-Ramstadt. „Hier ist aber noch mehr drin“, stellt Ambros selbstbewusst fest.

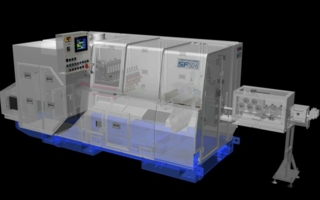

Für die Herstellung einer Schneckengetriebewelle, die dank b&m-Ecco Tec spanlos mit den Prozessschritten Pressen und Walzen auskommt, braucht das spanende Verfahren hingegen zusätzlich zum Drehprozess das Verzahnen sowie eine Wärmebehandlung und einen Schleifprozess. Rainer Bürkert und die Würth-Gruppe sind von dem Marktpotenzial der neuen Technologie so überzeugt, dass dafür aktuell in Ober-Ramstadt eine eigene Halle entsteht, in der mühelos mehrere Fertigungslinien nebeneinander Platz finden werden. Rainer Bürkert sagt: „Um das Potenzial des Verfahrens zu erkennen, haben die b&m-Fachleute den Prozess analysiert und quasi nebeneinandergelegt: Beim Spanprozess sprechen wir da von etwa 4-6 Teilen in der Minute, beim Ecco Tec-Verfahren von bis zu 40 Teilen in der Minute.“

b&m-Ecco Tec ermöglicht gegenüber der Drehteilherstellung eine Material- und CO2-Einsparung von ca. 67 %. „Hohe Taktzahlen und die vollständige Ausnutzung des eingesetzten Rohmaterials sowie das Prinzip der Kaltverfestigung kombiniert mit absoluter Konturfreiheit sind die entscheidenden Vorzüge", berichtet Olaf Ambros.

baier & michels hat in den vergangenen Jahren nicht nur jede Menge Tests gefahren, sondern auch schon b&m-Ecco Tec-Formteile kleiner Bauart in der Großserie gefertigt und in den Markt gebracht. Olaf Ambros blickt optimistisch nach vorne: „Unser Ansatz stimmt. Die Technologie funktioniert. Das Marktpotenzial ist da“. Zum Jahresende geht es in Ober-Ramstadt dann mit einer eigens dafür entwickelten Fertigungslinie in die Serienfertigung größerer, noch komplexerer Bauteile.

b&m-Ecco Tec in Kürze:

Kombiniertes Verfahren aus einem Press- und Walzprozess (bekannt aus der Schraubenherstellung vom Draht)

Höchste Präzision und Oberflächengüte

Einbaufertige Bauteile ohne Folgeprozesse (Net-Shape)

Verbindet die Gestaltgebungsmöglichkeiten des Zerspanens und die Vorteile der Kaltumformung

Kein Materialverlust durch Spanabtrag

Nachhaltigkeit durch Ressourcen- und Energieeffizienz

Kurze Taktzeiten

Gegebenenfalls keine Wärmebehandlung notwendig

Info

Mit rund 500 Mitarbeitern beschäftigt sich Baier & Michels mit technischen Verbindungs-Lösungen: Die Basis bilden Kaltfließpressteile wie etwa Hochleistungsschrauben und Dichtsysteme. Alle Produkte und Prozesse kommen aus der hauseigenen Entwicklung und Fertigung im hessischen Ober-Ramstadt. Seit 1973 ist b&m Teil der Würth-Gruppe.