10.06.21 – Online-Planungstool

Angebote für Gussprojekte erstellen

Der Aufwand für die Erstellung eines qualifizierten Angebotes ist nicht zu unterschätzen. Zumal es so präzise sein muss, dass nachträgliche Kosten durch nicht berücksichtigte Effekte vermieden werden. Den Prozess so effizient wie möglich zu gestalten, ist das Interesse von Gießereien und Formenbauern.

„Inmold“ ist ein Online-Planungstool zur Auslegung von Gussformen in der frühen Phase der Angebotsfindung für Druck- und Schwerkraftgussteile. Es wurde entwickelt, um die oft kosten- und arbeitsintensiven Planungen und Abstimmungen zwischen Gießereien, Formenbauern und Produktentwicklern zu vereinfachen. Inmold bietet die Möglichkeit, Probleme zu Beginn des Abstimmungsprozesses schnell und einfach zu identifizieren und zu kommunizieren, um schneller zu fundierten Angeboten für eine kosteneffiziente Herstellung von Gussformen zu gelangen.

Vorgehensweise und Ergebnisse

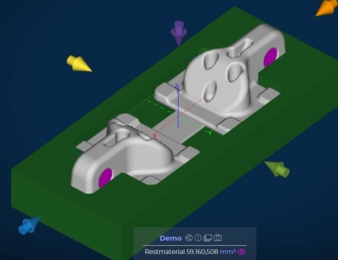

Die Arbeit in Inmold beginnt mit der Geometrie des zu gießenden Bauteils. Verwendet wird das STL-Dateiformat, das von nahezu allen CAD-Systemen geliefert werden kann. Nach dem Hochladen der Datei wird die Berechnung gestartet, was keine fünf Minuten dauert. Als Ergebnis liegen die Grundlagen der Kokillengestaltung vor: Kernpaketstruktur, Oberflächen, Volumina, Restmaterial – alles interaktiv visualisiert. Eine thermische Analyse, die eine genäherte Temperaturverteilung im abkühlenden Gussteil liefert, kann sofort gestartet werden. Damit erhält der Nutzer in einer Minute Hinweise, wie viele Speiser, Steiger oder Kühlungen erforderlich sind und wie ihre Lage ist.

Die Berechnung wird bis hierhin nur mit dem Ober- und Unterteil eines Kernpaketes durchgeführt. Bei komplexeren Bauteilen verbleiben noch Restmaterialinseln unterschiedlicher Größe. Inmold zeigt solche Restmaterialinseln und -artefakte wie etwa dünne Scheiben an. Die Darstellung hilft bei der Abstimmung mit dem Kunden, ob eine geringfügige Formabweichung an der betreffenden Stelle tolerierbar ist und die Prozesskosten somit niedriger gehalten werden können. Sollte das Bauteil ohnehin eine Nachbearbeitung erhalten, etwa um Gewinde einzuziehen, kann auch eine spanende Bearbeitungssequenz das überflüssige Material entfernen. Anhand der Visualisierung ist erkennbar, ob das mit einer Aufspannung möglich ist.

Sind die Restmaterialinseln größer, können Schieber eingesetzt und mehr als zweiteilige Kernpakete entworfen werden. Auch dies lässt sich mit Inmold berechnen und visualisieren. Die Schieberwirkung kann räumlich eingegrenzt werden, sodass gegenläufige oder Schieber in gleicher Richtung berechenbar sind.

Bleiben Restmaterialinseln trotz Schiebereinsatz bestehen, muss entschieden werden, ob diese zum Beispiel durch Sandkerne oder Nachbearbeitung entfernt werden sollen. Dank der räumlichen Darstellung des Restmaterials erhält der Nutzer einen guten Eindruck von der Komplexität des nötigen Sandkerns, einer erforderlichen Nachbearbeitung oder einer Kombination aus beidem.

Ziel und Systemaufbau

Bis hierhin ist mit Inmold ohne profunde CAD-Kenntnisse, ohne aufwendige Simulationen und ohne hohen Erfassungsaufwand schon eine gute Übersicht über die bestimmenden Kostenfaktoren des Gesamtprozesses entstanden. Auch unvorhergesehener Aufwand sollte minimiert sein. Damit ist die Grundlage für ein qualifiziertes Angebot über ein Gussbauteil vorhanden. Eine detaillierte Konstruktion wird durch Inmold nicht ersetzt, aber das ist auch nicht das Ziel. Vielmehr soll der Einsatz kostenintensiver Ressourcen im Pre-Sales merklich gemindert werden. Diese Ressourcen sollen sich dann einsetzen lassen, wenn ein Auftrag erteilt ist und die Kosten einem Kostenträger zugeordnet werden können.

Bei der Entwicklung von Inmold wurde schon früh die Entscheidung getroffen, das System trotz aufwendiger Visualisierung via Internet-Browser anzubieten. Zudem erfordert das Tool geringe Voraussetzungen hinsichtlich Soft- und Hardware. So lässt es sich zum Beispiel auf einem Tablet ausführen, ohne dass zusätzliche Software installiert werden muss. Damit steht Inmold auch kleinen Firmen offen, die nicht in mehrere CAD-Systeme, zugehörige Erweiterungen oder Simulationssysteme investieren möchten.

Ein weiterer Vorteil der Systemarchitektur ist die Kommunikationsfähigkeit. Ohne Verteilung von Software, ohne dass CAD-Software und leistungsfähige Hardware nötig sind, können Partner problemlos in Projekte eingebunden werden. Ferner lässt sich ein einfacher Link verwenden, um ein bestimmtes Projekt zu öffnen. Werden Angebote beispielsweise mit einem ERP-System erstellt, lässt sich der Link leicht dem Beleg hinzufügen. Der Angebotsempfänger kann ihn sogar mit dem Dokument erhalten, das Projekt öffnen und interaktiv untersuchen.

Sicherheit und Features

Eine zentrale Datenhaltung, wie sie Inmold einsetzt, bedarf des besonderen Schutzes vor unerlaubtem Zugriff. Dies wurde beim Design der Software von Anfang an berücksichtigt. Obwohl die Nutzerdaten sorgfältig abgeschirmt sind, wurden weitere Maßnahmen zu ihrem Schutz ergriffen. So wird bewusst darauf verzichtet, Konstruktionsdateien in Formaten wie STEP oder IGES als Berechnungsbasis zu verarbeiten. Die verwendeten STL-Dateien sind weniger kritisch und eine Annäherung, die für die Zwecke von Inmold ausreicht. Vor allem auch können die Dateien gelöscht, aber nicht wieder heruntergeladen werden. Nicht zuletzt werden ausschließlich Server in Deutschland betrieben und die Datenverschlüsselung über deutsche Zertifizierungsstellen ausgeführt. Tracking, Werbung, Weitergabe von Benutzerdaten oder Profilbildung gibt es bei Inmold nicht.

Die Software wird sukzessive um weitere Features ergänzt. Bereits integriert ist ein Dokumentationswerkzeug, sodass Themen angelegt werden können, zu denen sich zeitlich geordnet Informationen wie kurze Texte und Dateien hinzufügen lassen. Mit einer Rückschau ist es möglich, den Dokumentationsstand zu einem wählbaren Zeitpunkt darzustellen, was eine wertvolle Unterstützung bei der Projektabwicklung sein kann.

Förderung und Feedback

Die Entwicklung von Inmold wird vom Bundesministerium für Wirtschaft und Energie im Rahmen des Zentralen Investitionsprogrammes Mittelstand (ZIM) gefördert. In die Entwicklung sind Ideen und Anregungen von Formenbauern und Gießereien eingeflossen. Neue Pilotanwender können von dem System profitieren und wertvolles Feedback geben.

Prof. Dr.-Ing. Joachim Friedhoff, Geschäftsführer, und Reinhold Gördes, Leiter Softwareentwicklung, beide von Formtec

Formtec GmbH

Bergiusstraße 8

46244 Bottrop

Tel.: +49 2045 9598880

info@formtec.de

www.formtec.de