06.01.21 – Simulationsmodul

Additiv in hohen Stückzahlen fertigen

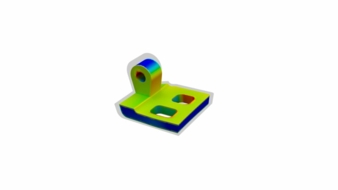

Eine neue Simulationssoftware für Metal-Binder-Jetting-Prozesse hat Simufact Engineering auf den Markt gebracht. Hersteller haben damit schon in der Konstruktionsphase die Möglichkeit, die durch den Sinterprozess entstehenden Verformungen von Teilen zu erkennen und zu verhindern.

Das neue Modul in „Simufact Additive“ unterstützt Anwender der Metal-Binder-Jetting-Technologie (MBJ), die geforderte Produktqualität zu erreichen und zugleich die Vorteile des Verfahrens zur Herstellung hoher Stückzahlen zu nutzen. Metal Binder Jetting ist eine additive Fertigungstechnologie, die im Vergleich zu gängigen Pulverbettverfahren hohe Stückzahlen mit geringem Abstand pro Druckvorgang ermöglicht. Stützstrukturen sind bei dem Verfahren nicht erforderlich. Außerdem lassen sich gegenüber konventionellen AM-Verfahren höhere Druckgeschwindigkeiten erreichen.

MBJ bietet dem Anwender das Potenzial, den kostengünstigen Metallspritzguss mit geringem Volumen für Automobil- und Flugzeugteile bis hin zu medizinischen Anwendungen zu ersetzen. Weil eine hohe Auflösung möglich ist, lassen sich Kosten und Durchlaufzeiten für die Herstellung komplexer, leichter Metallteile wie Zahn- oder Turbinenräder reduzieren. Anwender können sich das Wissen rund um die Lösung schnell aneignen, um sie dann optimal zu nutzen.

Schrumpfungen prognostizieren

Eine der größten Herausforderungen beim MBJ-Prozess ist die Vorhersage von Schrumpfungen beim Sintern. Um bis zu 35 % können hier Grünteile bei der Wärmebehandlung ihr Volumen verringern. Einfache Schrumpfmodelle sind nicht in der Lage, solche Verzüge vorherzusagen. Bisher waren kostspielige physikalische Versuche notwendig, um den Druck jedes Teils zu optimieren. Dadurch konnten viele Hersteller die Kosteneinsparungen und Flexibilität, die MBJ bietet, nicht umsetzen.

Mit dem neuen MBJ-Tool ist der Anwender in der Lage, auch ohne spezielle Simulationskenntnisse die Schrumpfung beim Sintern vorherzusagen, die durch Faktoren wie thermische Belastung, Reibung und Schwerkraft verursacht wird. Schon bei der Konstruktion lassen sich Bauteile damit virtuell drucken, analysieren und optimieren. So kann der Anteil der Fehldrucke erheblich reduziert werden. Sinterinduzierte mechanische Spannungen lassen sich mit der Simulation vorhersagen und mögliche fehlerhafte Stellen vor dem realen Druck erkennen. Der Anwender kann diese Informationen nutzen, um frühzeitig Änderungen in der Produktentwicklung vorzunehmen und kostspielige Neukonstruktionen zu reduzieren.

Automatisiert arbeiten

Simufact Additive hat ein einfaches, praxisorientiertes GUI-Design, das automatisiert den MBJ-Prozess aufbaut und CAD/CAE-Dateien für den realen Druck bereitstellt. Neben der Simulation einzelner MBJ-Prozesse kann durch Python-Skripte eine Vielzahl von Varianten, etwa aus einem Versuchsplan, automatisiert erstellt und berechnet werden. Um die Sinterkompensation zu validieren und die Qualität zu gewährleisten, lässt sich die optimierte Geometrie des MBJ-Tools sowohl mit der ursprünglichen Konstruktionsgeometrie (CAD) als auch mit einem Scan eines gefertigten Teils innerhalb der Benutzeroberfläche vergleichen.

„Wir freuen uns, die erste Lösung zur Simulation von Metal-Binder-Jetting-Sinterprozessen auf den Markt zu bringen. Wir wissen, dass Metal Binder Jetting für unsere Kunden eine Schlüsseltechnologie für die Fertigung ist, insbesondere dort, wo komplexe Teile mit hohen Stückzahlen hergestellt werden müssen, zum Beispiel in der Automobilindustrie. Diese Entwicklung war nur in enger Zusammenarbeit zwischen unseren Hersteller- und Druckerpartnern und unserer erfahrenen Forschungs- und Entwicklungsabteilung möglich“, sagt Dr. Gabriel McBain, Senior Director Product Management, Simufact & Forming Technologies.

Simufact Engineering GmbH

Tempowerkring 19

21079 Hamburg

Tel.: +49 40 790128000

info@simufact.de

www.simufact.de