09.11.21 – Schieberwerkzeuge

Werkzeugverschleiß in mehrdirektionalen Schmiedeprozessen

Durch das Gesenkschmieden lassen sich Bauteile mit hervorragenden mechanischen Eigenschaften herstellen. Allerdings bietet das konventionelle Gesenkschmieden nicht die Möglichkeit, Hinterschnitte in ein Werkstück einzubringen und komplexe Geometrien mit einem Schmiedehub zu erstellen.

Die Folge sind mehrstufige Stadienfolgen und aufwendige Nachbearbeitungen mit erhöhten Prozess- und Materialkosten [1]. Mehrdirektionale Prozesse versprechen oft das Potenzial einer Kosten- und Zeitersparnis durch das Ermöglichen von Hinterschnitten [2]. Da diese Einsparpotenziale jedoch stark von dem prozessbedingten Verschleißverhalten der Schieberwerkzeuge abhängig sind, hat eine industrielle Umsetzung in der Warmmassivumformung bisher nicht stattgefunden. Um das wirtschaftliche Potenzial von Schieberwerkzeugen zu identifizieren, wurden Verschleißuntersuchungen durchgeführt und der Einfluss unterschiedlicher Prozessparameter auf das Verschleißverhalten identifiziert.

Versuchsaufbau

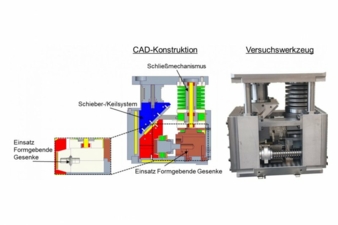

Um das Potenzial von Schieberwerkzeugen in der Warmmassivumformung zu beziffern und eine verschleißarme Produktion zu gewährleisten, wurde ein vereinfachtes Versuchswerkzeug entwickelt und der Einfluss unterschiedlicher Prozessparameter auf den resultierenden Verschleiß am Schieber-/Keilsystem identifiziert. Zu diesem Zweck wurde in dem Projekt „Standzeit Schieberwerkzeuge“ ein Versuchswerkzeug zur potenziellen Herstellung einer Wellengeometrie entwickelt. Für die zielgerichtete Versuchsdurchführung wurden die formgebenden Gesenke durch ein Rückstellsystem ersetzt. Dieses Rückstellsystem wird durch die Reihenschaltung aus Hydraulikblock und Tellerfedersystem auf den formgebenden Prozess angepasst und ermöglicht eine Versuchsdurchführung ohne aufwendige Versuchsschmiedungen mit Werkstücken (Bild 1).

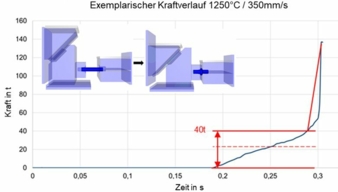

Um das Rückstellsystem an den realen Prozess anzupassen, wurden die Prozessbedingungen zunächst mit FEM-Simulationen analysiert und die resultierende Rückstellkraft des Realprozesses identifiziert [3]. Die resultierende Rückstellkraft wurde ermittelt und mit dem Rückstellsystem nachgebildet (Bild 2).

Die Rückstellkraft sowie der Verfahrweg des Rückstellsystems lassen sich je nach Betriebsbedingung einstellen. Während eines Hubs wird durch das Feder-/Keilsystem zuerst der Hydraulikkolben in den Blockzylinder verfahren. Durch ein vorgeschaltetes Druckbegrenzungsventil kann die rückwirkende Kraft zwischen 0 und 40 t variiert werden. Über das nachgeschaltete Tellerfederpaket lässt sich nun eine finale Kraft zwischen 0 und 190 t einstellen und die schmiedetechnisch typische Überlast abbilden. Zusätzlich zu der prozessspezifischen Variation der Rückstellkraft ermöglichen Heizpatronen innerhalb von Keil und Schieber eine Variation der Schiebertemperatur.

Versuchsdurchführung

Basierend auf zuvor simulativ ermittelten verschleißinduzierenden Prozessparametern wurde ein Versuchsplan nach dem Prinzip der statistischen Versuchsplanung erarbeitet, der sich aus sechs unterschiedlichen Versuchsreihen zusammensetzt. Experimentell untersucht wurde der Einfluss von:

- Werkstücktemperatur (1250 °C | 1000 °C),

- Schiebertemperatur (70 °C | 200 °C),

- Umformgeschwindigkeit (25 mm/s Hydraulikpresse | 345 mm/s Spindelpresse),

- Gleitplattenmaterial (Sintermetall | Kupfer),

- Schieberwinkel (45° | 30°).

Um den Einfluss der einzelnen Prozessparameter auf den Verschleiß der Gleitplatten zu untersuchen, wurden Versuchsreihen mit 10 000 Schmiedehüben durchgeführt und der resultierende Verschleiß an den drei Kontaktzonen ausgewertet (Kontaktzone 1: Keil/Werkzeuggerüst, Kontaktzone 2: Schieber/Werkzeuggerüst und Kontaktzone 3: Keil/Schieber) (Bild 3). Für die einzelnen Versuchsreihen wurde anschließend der abrasive Verschleiß mit einem Profilometer vermessen. Hierbei wurde zum einen die lokale Verteilung des Verschleißes analysiert, zum anderen das Verschleißmaximum durch eine Profilgrafik ermittelt (Bild 4). Diese Auswertung wurde für die sechs Versuchsreihen wiederholt und der prozessgrößenabhängige Verschleiß detektiert.

Exemplarisch dargestellt ist der erste Versuch (Schieberwinkel 45°, Pressengeschwindigkeit 25mm/s, Sintermetall, Bauteiltemperatur 1250 °C, Schiebertemperatur 70 °C). Für diesen Versuch haben die FEM-Simulationen eine resultierende Rückstellkraft von circa 70 t ergeben, welche durch das Rückstellsystem eingestellt wurde. Als Resultat hat sich in den drei Kontaktzonen ein Verschleiß von 0,007 mm (Kontaktzone 1), 0,006 mm (Kontaktzone 2) und 0,036 mm (Kontaktzone 3) eingestellt.

In Versuchsreihe 2 wurde die Bauteiltemperatur auf 1000 °C reduziert. Dabei hat die resultierende Rückstellkraft von 140 t mit einhergehendem Kippmoment die zulässige lokale Flächenpressung der Gleitplatten überschritten. Dies führte in Kontaktzone 3 zu einem überdurchschnittlichen abrasiven Verschleiß von 0,59 mm. Auch in Kontaktzone 1 und 2 stieg der Verschleiß um circa das Dreifache.

In Versuchsreihe 3 wurde die Schiebertemperatur von 70 auf 200 °C erhöht. Durch das Überschreiten der zulässigen Maximaltemperatur im geschmierten Prozess wird der gleitfilmbildende Effekt des im Sintermetall bestehenden Öls eingeschränkt und der Verschleiß steigt auf 0,015 mm, 0,009 mm und 0,257 mm.

Die Versuchsreihe 4 stellt die Variation des Schieberwinkels dar. Zu erkennen ist, dass der Verschleiß in Kontaktzone 1 (0,026 mm) und 2 (0,016 mm) deutlich steigt. Durch den flacheren Kontaktwinkel erhöht sich die lokale Belastung auf das Schieber-/Keilsystem und die zugehörigen Gleitplatten.

In Versuchsreihe 5 wurde zur Identifikation des Potenzials von Kupfer-Gleitplatten lediglich die Kontaktzone 3 betrachtet. Die Auswertung lässt erkennen, dass sich der Verschleiß mehr als verdoppelt, obwohl innerhalb der Versuchsreihe lediglich die Hälfte an Hüben durchgeführt wurden. Anschließend wurde die Versuchsreihe aufgrund von Prozessinstabilität abgebrochen. Die Auswertung ergab, dass sich an einigen Stellen lokal Grafiteinleger in der Gleitplatte gelöst hatten.

Die Durchführung der Versuchsreihe 6 stellt eine Variation der Umformpresse (Spindelpresse) sowie eine Anpassung der Pressengeschwindigkeit auf 345 mm/s dar. Zusätzlich zur erhöhten Pressengeschwindigkeit wurde die aus der FEM-Simulation resultierende Kraft auf 180 t erhöht. Nach circa 3000 Hüben musste die Versuchsreihe aufgrund eines Versagens des Rückstellsystems abgebrochen werden. Dieses Versagen war Folge des über die Versuchsreihen voranschreitenden Verschleißes der Verbindungselemente im Rückstellsystem. Es hat sich gezeigt, dass bereits nach der reduzierten Anzahl an Hüben der Verschleiß durch die Schlagwirkung der energiegebundenen Presse auf 0,077 mm, 0,039 mm und 0,76 mm angestiegen war (Bild 5).

Fazit

Innerhalb der durchgeführten Studie hat sich der verschleißerhöhende Einfluss folgender Parameter gezeigt:

- Reduzierung der Werkstücktemperatur,

- Erhöhung der Schiebertemperatur,

- Reduzierung des Schieberwinkels,

- Erhöhung der Pressengeschwindigkeit.

Die zielgerichtete Verwendung von Schieberwerkzeugen liegt prozessspezifisch innerhalb eines Kompromisses. Grundsätzlich sind hohe Werkstücktemperaturen erstrebenswert, solange die Kontaktzone zwischen den Werkzeugkomponenten thermisch von der Umformzone getrennt werden. Bei der Variation des Schieberwinkels sind tendenziell größere Winkel zu präferieren, solange dies bauraumbedingt umsetzbar ist. Die Verwendung von Kupfer-Gleitplatten für die Warmmassivumformung ist nicht empfehlenswert. Eine detaillierte Richtlinie für die Verwendung von Schieberwerkzeugen in der Massivumformung wird innerhalb der weiteren Projektbearbeitung entwickelt.

Literatur

[1] Müller, S.; Müller, K.: Parameterstudie eines mehrdirektional wirkenden Werkzeugs zum gratlosen Präzisionsschmieden einer Zweizylinderkurbelwelle. In: Stahl (2008)3, S. 38-39

[2] Dangel, R.: Spritzgießwerkzeuge für Einsteiger, 1. Auflage, Carl Hanser Verlag, München 2015

[3] Martini, A.; Behrens, B.-A.; Stonis, M.; Kriwall, M.: Verschleißentstehung an Schieberwerkzeugen. In: wt-online 110(2020)5, S. 306-311

Alexander Martini, Mareile Kriwall, Malte Stonis, Bernd-Arno Behrens, Institut für Integrierte Produktion Hannover

Institut für Integrierte Produktion Hannover gGmbH

Hollerithallee 6

30419 Hannover

Tel.: +49 511 279760