02.10.20 – Prozessentwicklung

Verbesserung der Werkstoffeigenschaften durch Querkeilwalzen

In einem Forschungsvorhaben am Institut für Integrierte Produktion Hannover sollen die Prozessparameter für das Querkeilwalzen ermittelt werden, mit denen sich bei zylindrischen Rohteilen ein ultrafeines Gefüge einstellen lässt. Angestrebt werden Korngrößen des Walzteils im Bereich von 500 nm.

Durch Querkeilwalzen herstellbare Vorformen werden in der Schmiedeindustrie zu verschiedensten Bauteilen weiterverarbeitet. Bei dem Verfahren erfolgt längs der Rotationsachse des Werkstücks eine örtliche Stoffverdrängung zur lokalen Durchmesserreduktion und Massenverteilung tangential zum Werkstück [1]. Die Ausgangsform ist meist ein zylindrischer Stangenabschnitt, der bei der plastischen Umformung durch die Keile eine Durchmesserreduktion erfährt [2, 3, 4]. Die Vorformen zeichnen sich durch eine hohe Materialeffizienz aus.

Kornfeinung durch Querkeilwalzen

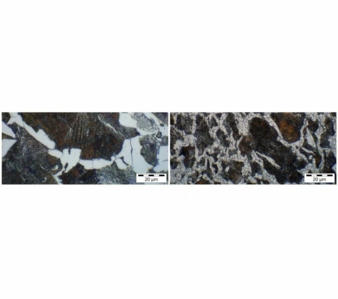

Bei metallografischen Untersuchungen querkeilgewalzter Proben wurde im Gefüge eine Kornverkleinerung festgestellt. Die Massen wurden mit einem herkömmlichen Querkeilwalzwerkzeug in Richtung der Bauteilenden verteilt. Eine Verdrängung senkrecht zur Längsachse fand nicht statt. Die Proben aus C45-Stahl wurden bei einer Temperatur von 650 beziehungsweise 800 °C umgeformt und anschließend an der Luft beziehungsweise in 20 °C kaltem Wasser abgekühlt. Durchschnittlich wurde dabei eine Kornfeinung von 15,09 auf 2,46 μm gemessen (Umformung bei 650 °C, Abkühlung in Wasser). Die Ergebnisse aus den Gefügeuntersuchungen zeigen, dass mittels Querkeilwalzen eine deutliche Kornfeinung erzielt werden kann. Durch eine Verkleinerung der Korngröße werden die mechanischen Eigenschaften des Werkstoffs verbessert.

Ein ultrafeinkörniges Gefüge begünstigt durch seine hohe Duktilität die Umformbarkeit bei niedrigeren Temperaturen [5]. Dabei ist „ultrafeines Gefüge“ nicht eindeutig definiert, zeichnet sich meist aber durch Korngrößen unter 1 μm aus [6] und weist verbesserte mechanische Eigenschaften wie höhere Festigkeit und Duktilität auf. Diese Eigenschaften besitzen für Leichtbauanwendungen und Ressourceneffizienz eine hohe Relevanz [7, 8]. Verfahren, die einen ausreichend hohen Umformgrad [9, 10] zur Einstellung eines ultrafeinkörnigen Gefüges aufweisen, gehören häufig zu den „Severe Plastic Deformation“-Verfahren wie etwa „Equal Channel Angular Extrusion“ (ECAE) oder „High Pressure Torsion“ (HPT). Diese Verfahren sind allerdings industriell schwierig für massive Halbzeuge umsetzbar, weil sie zeitaufwendig und nur mit hohem Aufwand in bestehende Fertigungsstrukturen implementierbar sind. Gut implementieren hingegen lässt sich das Querkeilwalzen, sodass es zur Erzeugung eines ultrafeinkörnigen Gefüges besonders geeignet ist.

Erzeugung eines ultrafeinkörnigen Gefüges

Aufgrund der ermittelten Kornfeinung beim Querkeilwalzen soll im Rahmen des Forschungsvorhabens ein Prozessfenster für einen Querkeilwalzprozess identifiziert werden, durch das ein ultrafeines Gefüge bei zylindrischen Rohteilen einstellbar ist. Die angestrebte Korngröße des Walzteils soll im ultrafeinkörnigen Bereich von etwa 500 nm liegen. Im ersten Schritt soll ein Werkzeug entwickelt werden, das eine erfolgreiche Umformung zulässt. Anschließend sind die Abhängigkeiten zwischen Prozessparametern wie Umformgeschwindigkeit oder Werkstücktemperatur zu ermitteln, um die Wirkzusammenhänge zwischen Korngrößen und Prozessparametern zu identifizieren. Zu bestimmen sind außerdem die Abkühlbedingungen (Abkühlmedium, Abkühlgeschwindigkeit), die die Bildung eines ultrafeinkörnigen Gefüges mithilfe der beim Querkeilwalzen erzeugten Keime ermöglichen. Durch den neu entwickelten Querkeilwalzprozess zur Einstellung von ultrafeinkörnigem Gefüge wird eine verbesserte Auslegung zum Massivumformen von gewichtsreduzierten Langteilen erwartet.

Simulative Untersuchungen

Die Machbarkeit des Vorhabens wird zunächst simulativ untersucht. Ein runder Stangenabschnitt (20 mm Durchmesser) war durch Querkeilwalzen so umzuformen, dass anschließend wieder ein runder Stangenabschnitt mit gleichem Durchmesser entsteht. Um den Versatz zu erreichen, wurden anstelle von zwei Keilen (konventioneller Prozess) ein Keil und eine keilförmige Kavität als Werkzeuggeometrie gewählt. Der Keil sollte nicht in das Werkstück einstechen, sondern das abrollende Material inkrementell in die Kavität drücken. Durch die Aufweitung von Kavität und Keil wurde abrollendes Material von der Werkstückmitte fortlaufend in die Kavität gedrückt, sodass am Prozessende das gesamte Werkstück auf diese Art umgeformt wurde.

Die FEM-Simulationen wurden mit der Software „Forge Nxt 3.0“ durchgeführt. Beim zylindrischen Halbzeug handelt es sich um C35-Material. Die Umformgeschwindigkeit betrug 120 mm/s. Der Schulterwinkel α am Querkeilwalzzeug wurde mit 30 ° und der Keilwinkel β mit 9 ° eingestellt. Die geometrischen Parameter α und Rα beschreiben den Übergang der Keil- beziehungsweise Kavitätsflanke zur Grundplatte. Die Ergebnisse zeigen einen Versatz zur ursprünglichen Längsachse des Werkstückes und eine unerwünschte Durchmesserreduktion. Zunächst wurde mit einer Werkstücktemperatur von 1250 °C simuliert. Anschließend wurde die Temperatur auf 500 °C abgesenkt, um sicherzustellen, dass die Umformung auch bei niedrigeren Temperaturen erfolgen kann, da bei 1250 °C Umformtemperatur die Korngröße durch Grobkornbildung tendenziell zunimmt.

Die Simulationsergebnisse zeigen, dass der Umformgrad nicht gleichmäßig über das Werkstück verteilt ist. Im Randbereich des Querschnitts ist der Umformgrad besonders hoch (Umformgrad von bis zu 24) und nimmt in Richtung Längsachse ab (Umformgrad zwischen 10 und 20). Der simulativ ermittelte Umformgrad hat über den Querschnitt des umgeformten Bereichs (nach nur einem Durchlauf) eine Größenordnung, die die Bildung von ultrafeinem Gefüge ermöglicht (> 2,5 [9]).

Bei einer Betrachtung des mittleren Korndurchmessers des querkeilgewalzten Rohteils direkt nach der Umformung zeigt sich, dass in einigen Bereichen eine Korngröße von 500 nm erreicht wird. Somit ist das Querkeilwalzen in Kombination mit einer gesteuerten Abkühlung grundsätzlich dazu geeignet, ultrafeines Gefüge zu erzeugen.

Während der Umformung wurde anhand des Faserverlaufs eine Torsion des Materials beobachtet. Dies kann zu einer geometrischen Veränderung des Walzteils oder zu einem Abscheren während des Prozesses führen. Eine Torsion entsteht durch den Stofffluss während des Walzens und weist auf unregelmäßiges Abrollen hin. Gründe hierfür können die gewählten Parameter wie Keilwinkel oder Reibung sein. Eine systematische Variation der Geometrien und Prozessparameter kann die Torsion reduzieren.

Weiteres Vorgehen und Ausblick

Die im nächsten Schritt geplante FEM-Parameterstudie soll geometrische Eigenschaften des Werkzeugs identifizieren, die ein prozesssicheres Umformen ermöglichen. Dadurch sollen die in den Vorversuchen identifizierten Herausforderungen wie ungleichmäßiges Abrollen, Querschnittsflächenreduktion und Torsion minimiert werden. Zunächst werden in einer Parameterstudie die geometrischen Parameter am Werkzeug wie Schulterwinkel oder Radien an den Keilflanken systematisch variiert. Anschließend werden im Rahmen der FEM-Parameterstudie die Werkstücktemperatur, Werkzeugtemperatur, Umformgeschwindigkeit, der Kohlenstoffgehalt beziehungsweise das Material (C15, C45, C60), das Abkühlmedium (Luft, Wasser, Öl) und die Abkühldauer variiert. Aus der Parameterstudie muss der zu untersuchende Wertebereich je Parameter definiert werden, mit dem die Erzeugung eines geometrisch fehlerfreien Rohteils (Fertigform entspricht Anfangsform) möglich ist.

Nach der simulativen Parameterstudie soll eine umfassende experimentelle Verifizierung des ermittelten Prozessfensters erfolgen. Für die verschiedenen Parametervariationen soll der Korngrößenverlauf über den Querschnitt des Walzteils durch Schliffbilder ermittelt werden, um den Grad der Kornfeinung gegenüber dem Halbzeug zu bestimmen. Diese Untersuchungen sollen zur Beurteilung der Geometrie- und Prozessparameter dienen und sicherstellen, dass die Korngröße über den gesamten Querschnitt den Bereich der Ultrafeinkörnigkeit erreicht. Für den Soll- und Ist-Geometrieabgleich sollen die Proben zudem mit einem optischen Messsystem vermessen werden.

Das Projekt mit dem Förderkennzeichen STO 1011/16-1 wird mit Mitteln der Deutschen Forschungsgemeinschaft (DFG) gefördert.

Literatur

[1] Neugebauer, R.; Lorenz, B.; Pannasch, S.: Integration des Querwalzens verbessert den Schmiedeprozess. In: Umformtechnik (1998)1, S. 26-28

[2] Li, Q.; Lovell, M.: Cross wedge rolling failure mechanisms and industrial application. In: International Journal of Advanced Manufacturing Technology (2008)37, S. 265-278

[3] Li, Q.; Lovell, M. R.: The establishment of a failure criterion in cross wedge rolling. In: International Journal of Advanced Manufacturing Technology (2004)24, S. 180-189

[4] Umbach, R.; Pannasch, S.; Lorenz, B.: Entwicklungsfortschritte zum Querwalzen von Stahlwerkstoffen. In: Umformtechnik (1995)3, S. 173-175

[5] Srinivasan, R. et al.: Continuous severe plastic deformation processing of aluminum alloys. Wright State University, Dayton 2006

[6] Toth, L. S.; Gu, C.: Ultrafine-grain metals by severe plastic deformation. In: Materials Characterization (2014)92, S 51-14

[7] Valiev, R. Z. et al.: Producing bulk ultrafine-grained materials by severe plastic deformation: ten years later. In: JOM 68(2016)4, S 1216-1226

[8] Valiev, Z.; Langdon, T. G.: Achieving exceptional grain refinement through severe plastic deformation: new approaches for improving the processing technology. In: Metallurgical and Materials Transactions (2011)42, S. 2942-2951

[9] Yanagimoto, J. et al.: Control of ultrafine microstructure by single-pass heavy deformation and cold forging of metal. In: Journal of Materials Processing Technology (2009)209, S. 679-685

[10] König, W.: Fertigungsverfahren 4. 5. Auflage, Springer Verlag, Berlin 2006

Hedicke-Claus, Yorck; Kriwall, Mareile; Stonis, Malte; Behrens, Bernd-Arno, Institut für Integrierte Produktion Hannover

Institut für Integrierte Produktion Hannover gGmbH

Hollerithallee 6

30419 Hannover

Tel: 49 511 279760

info@iph-hannover.de

www.iph-hannover.de