01.03.19

Parametrisierung moderner Reibmodelle

Reibspannungen beim Umformen ändern sich über den Prozess hinweg. Die Parameter, dies zu beschreiben, lassen sich aber über klassische Verfahren nicht ermitteln. Das IBF untersucht, ob man sie für mehrparametrige Reibmodelle durch inverses Modellieren des Rohrkegelstauchversuchs bestimmen kann.

Parameterisation of modern friction models

Friction stresses during forming change throughout the entire process. However, the parameters for describing this cannot be determined using conventional methods. German institute IBF is investigating whether they can be determined for multi-parameter friction models by inverse modelling of the pipe cone crush test.

Reibung tritt in nahezu allen Umformprozessen auf und beeinflusst dabei maßgeblich eine Vielzahl an Zielgrößen. Aufgrund von Effekten wie zum Beispiel Oberflächenvergrößerung, dem Einebnen von Rauheitsspitzen oder steigenden Normalspannungen ändern sich die resultierenden Reibspannungen über den Umformprozess hinweg. Besonders im Bereich der Massivumformung steigen die auftretenden Normalspannungen enorm über den Prozessverlauf an. Klassische Reibmodelle wie das Coulomb- oder das Reibfaktor-Modell berücksichtigen dabei nur einzelne Effekte. Eine möglichst genaue Beschreibung der Reibung ist jedoch wünschenswert, da sie zu einer möglichst genauen Prozessauslegung beiträgt.

Neuere Reibmodelle können an dieser Stelle Abhilfe schaffen, die meisten neueren Modelle verfügen jedoch über zwei oder mehr Parameter, welche bestimmt werden müssen. Daher können klassische Verfahren, wie beispielsweise die Bestimmung mittels Ringstauchversuch und Nomogramm nicht angewendet werden. Am IBF wird daher untersucht, ob zweiparametrige Reibmodelle durch inverse Modellierung des Rohrkegelstauchversuchs parametrisiert werden können.

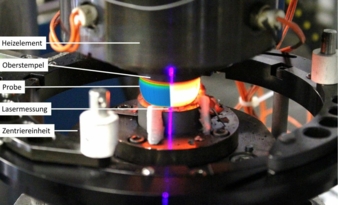

Bei dem in Bild 1 dargestellten Rohrkegelstauchversuch, einer Weiterentwicklung des Ringstauchversuchs, wird ein Hohlzylinder mit einer konischen Aussparung an einer der Stirnflächen umgeformt. Durch die Aussparung kann bei einer entsprechenden Wahl des Kegelwinkels Haftreibung vermieden werden. Zusätzlich sorgt die Kegelfläche für eine homogene Relativbewegung der Probe nach außen. Der untere Stauchstempel des Versuchsaufbaus ist plan, während der obere Stauchstempel konisch zuläuft und somit das Gegenstück zur Kegelfläche der Probe bildet. Die Reibspannungen die in der Wirkfuge zwischen dem Oberstempel und der Probe auftreten, haben maßgeblichen Einfluss auf die Probenkontur während der Umformung.

Der verwendete Versuchsaufbau ist in Bild 1 gezeigt und verfügt über bis zu 300 °C aufheizbare Werkzeuge, die Proben können extern auf Temperaturen bis zu 1200 °C erhitzt werden, so können typische Versuchsbedingungen der Warmmassivumformung abgebildet werden. Bisher wurden Rohrkegelstauchversuche via numerisch ermittelter Nomogramme ausgewertet. Das Nomogramm liefert einen Zusammenhang zwischen der Änderung der Probengeometrie und dem entsprechenden Reibwert eines einparametrigen Reibmodells.

Hierfür wird die Probengeometrie nach Versuchsende vermessen und anhand dieser mit einem entsprechenden Nomogramm der Reibparameter bestimmt. Nun jedoch kann durch einen blauen Laser-Profilscanner die äußere Probenkontur über die gesamte Versuchsdauer hinweg vermessen werden. Durch die Entwicklung der Probenkontur während der Umformung wiederum können Rückschlüsse auf die aktuell vorherrschenden Reibbedingungen gezogen werden, anstatt wie zuvor nur die Reibbedingungen zu Versuchsende.

Die Daten des Profillasers werden zur inversen Modellierung des Versuchs herangezogen. Bei einer inversen Modellierung werden möglichst leicht messbare Größen, in diesem Fall die Probenkontur, als Referenz für ein entsprechendes FE-Simulationsmodell des Versuchs verwendet. Die gesuchten Zielgrößen, in diesem Fall die Parameter des Reibmodells, werden iterativ im Simulationsmodell angepasst, bis die Abweichung der Probenkontur zwischen Simulation und Experiment ein Minimum erreicht. Das wiederholte Anpassen der Parameter sowie das Starten und Auswerten der Simulation wird dabei automatisch durch einen Optimierungsalgorithmus übernommen.

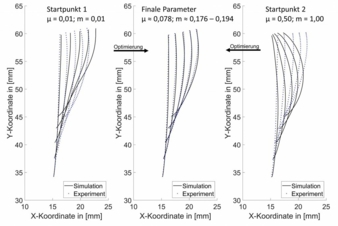

Zur Validierung wurden Versuche an 18CrNiMo7-6 bei 1000 °C Probentemperatur und 300 °C Werkzeugtemperatur durchgeführt, der konische Oberstempel wurde mit Graphit geschmiert. Um zunächst die grundsätzliche Funktionsweise des Verfahrens zu überprüfen, wurde zunächst eins der einfachsten zweiparametrigen Reibmodelle verwendet, das kombinierte Reibmodell, eine Kombination aus Coulomb- und Reibfaktor-Modell. Dabei wurde jeweils ein Optimierungsprozess mit sehr kleinen Startwerten und sehr großen Startwerten vorgegeben. So kann sichergestellt werden, dass es sich bei den Ergebnissen des Optimierungsalgorithmus tatsächlich um das globale Minimum handelt und nicht um ein lokales.

In Bild 2 ist der Vergleich zwischen Simulation und Experiment für die beiden Startwerte-Paare sowie für die final ermittelten Parameter dargestellt. Dabei wird die Entwicklung der Probenkontur für jeweils fünf Zeitpunkte gezeigt. Die Ergebnisse für die final bestimmten Parameter des Reibmodells zeigen eine gute Übereinstimmung für die Entwicklung der Probenkontur zwischen Simulation und Experiment.

In Zukunft soll der Versuchsaufbau um eine Schmiermittel-Sprühsystem erweitert werden um möglichst reproduzierbare Mengen an Schmiermittel aufzutragen. Zudem werden neue Probengeometrien untersucht um die Sensitivität bezüglich des Reibungseinflusses und gegebenenfalls die auftretenden Normalspannungen zu erhöhen. Schließlich soll das Verfahren an weiteren mehrparametrigen Reibmodellen erprobt werden.

Das Forschungsprojekt „Identifikation von Parametern moderner Reibmodelle der Warmmassivumformung durch eine Weiterentwicklung des Rohrkegelstauchversuchs“ (HI 790/58-1) wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG). Die Autoren danken der DFG für die Förderung.

Für nähere Information zum Projekt und zu der am IBF vorhandenen Prüftechnik stehen sie auf dem ASK Umformtechnik 28. und 29. März 2019 zur Verfügung.

Michel Henze, Gerhard Hirt und Marco Teller, Institut für Bildsame Formgebung

RWTH Aachen University

Institut für Bildsame Formgebung (IBF)

Intzestraße 10

52072 Aachen

Ansprechpartner ist Michel Henze

Tel.: +49 241 80-95927