18.10.16

Grünes Fertigungsverfahren

Die Industrie zählt zu den größten Verbrauchern von Werkstoff. Neben Umweltschutz und CO2-Ausstoßminderung stehen daher die Schonung der Ressourcen und eine auf die Zukunft orientierte Produktion auf der Tagesordnung. Die Umformtechnik spielt hier eine wichtige Rolle.

Um die Werkstoffressourcen zu schonen und die Ökobilanz in der Produktion zu verbessern, wurden im Rahmen eines gemeinsamen Projekts zwischen dem Labor für Umformtechnik an der Hochschule OWL und der Firma Phoenix Contact in Blomberg verschiedene Machbarkeitsstudien durchgeführt, um mit den in der Fertigung anfallenden Spänen neue gebrauchsfähige Teile zu fertigen. Erste wissenschaftliche Untersuchungen auf diesem Gebiet wurden beim Strangpressen von Spänen von Güley [1] bereits durchgeführt.

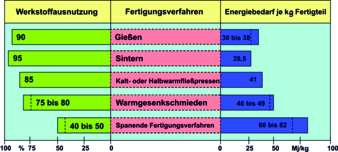

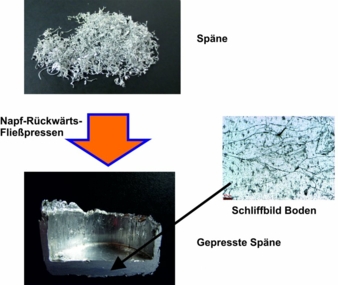

Um mit einem geringen Energieeinsatz neue Teile herzustellen, eignet sich die Umformtechnik besonders gut. Wie Bild 1 zeigt, wird mit dem Umformverfahren neben dem Gießen pro Kilogramm Fertigteil der geringste Energieeinsatz benötigt und gleichzeitig wenig Abfall erzeugt. Der eingesetzte Werkstoff wird hier im hohen Maße ausgenutzt [2]. Die Umformtechnik kann deshalb als ein grünes Produktionsverfahren bezeichnet werden. Für die ersten Vorversuche konnte ein bestehendes Werkzeug zum Napf-Rückwärts-Fließpressen verwendet werden. Hierzu wurde das Werkzeug mit Aluminiumspänen gefüllt und anschließend umgeformt. Wie in Bild 2 zu erkennen ist, konnte beim ersten Durchgang bereits ein nahezu vollständiges Hohlteil hergestellt werden, wo im Bodenbereich ein relativ dichtes Gefüge vorliegt, das im nebenstehenden Schliffbild zu erkennen ist.

Basierend auf diesen Vorversuchen wurden Verarbeitungskonzepte entwickelt, um eine bestehende Prozesskette in Bild 3a vom Halbzeug über die spanende Fertigung mit nahezu 50 % Abfall zu optimieren. Dabei müssen die anfallenden Späne energieintensiv rücktransportiert und eingeschmolzen werden. Dieser Abschnitt ist - durch eine umformende Prozesskette mit der Verarbeitung der anfallenden Späne - ergänzt worden, siehe Bild 3b. Hierbei werden die Späne gereinigt, vorbehandelt und durch ein Stauchwerkzeug vorkompaktiert. Anschließend werden die Rohteile durch Voll-Rückwärts-Fließpressen weiter verarbeitet. Mit der Verwendung der Umformverfahren findet hier eine energieeffiziente Produktion der Teile statt. Dabei wird der ursprüngliche hohe Energieaufwand für das Einschmelzen, die Herstellung der neuen Halbzeuge sowie den Transport der Späne eingespart.

Ausschlaggebend für den späteren Einsatz dieser Prozesskette sind die mechanisch, technologischen Eigenschaften dieser Teile. Wie die ersten Untersuchungen in Bild 4 zeigen, hängt die erreichbare Dichte der vorkompaktierten Teile sehr stark von der Presskraft als auch von der Fließspannung der Werkstoffe ab [3]. Bei Aluminium und Kupfer konnte die Referenzdichte der ursprünglichen Halbzeuge erreicht werden. Lediglich beim Messing wurden die Werte nicht erreicht, da die max. Maschinenkraft nicht ausreichte. Mit Optimierung der Vorbehandlung der Späne und den Prozessbedingungen wir hier eine weitere Verbesserung erwartet.

Zusammenfassung

Abschließend kann gesagt werden, dass die ersten Vorversuche zur Weiterverarbeitung der Späne für eine ressourcenschonende Produktion vielversprechend waren. Mit dem Einsatz einer zweiten Umformstufe und mit Optimierung der Prozesskette werden zusätzliche Verbesserungen bei den mechanisch technologischen Werten der Teile erwartet. Eine energetische Betrachtung der Prozessketten soll das Einsparungspotential aufzeigen.

[1] Güley, V. Recycling of Aluminum Chips by Hot Extrusion, Diss. TU Dortmund 2014

[2] Lange, K., Umformtechnik Band 1, Springer 1984

[3] Deppe, C., Studienarbeit, Hochschule Ostwestfalen-Lippe, Labor für Umformtechnik 2016

Friedhelm Jütte, Hochschule Ostwestfalen-Lippe

Hochschule Ostwestfalen-Lippe

Labor für Umformtechnik

Liebigstraße 87, 32657 Lemgo

Ansprechpartner ist Friedhelm Jütte

Tel.: +49 5261 7025823

Phoenix Contact GmbH+Co. KG

Flachsmarktstraße 8, 32825 Blomberg

Ansprechpartner ist Christian Pflughaupt

Tel.: +49 5235 348436