17.03.22 – Additive Fertigung

Grenzen des Fused Layer Modeling ausgelotet

Erst seit einigen Jahren ist es möglich, Metallbauteile mit dem Fused Layer Modeling (FLM) herzustellen. Welche Grenzen dem Verfahren gesetzt sind und welche Qualität die damit gefertigten Komponenten aufweisen, haben nun Forscher vom Zentrum für Additive Produktion am Fraunhofer IPA untersucht.

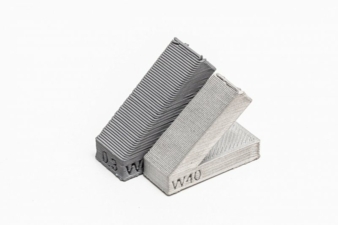

Die Bauteile aus Edelstahl, die Mark Becker auf seinem Schreibtisch ausgebreitet hat, haben ganz verschiedene Formen und Abmessungen. Würfel mit eingedruckten Zahlen und Buchstaben oder feingliedrigen Gittern sind darunter. Andere erinnern entfernt an ein V oder ein U. Wieder andere sind länglich und nur wenige Millimeter stark. Viele sind bis ins Detail perfekt gearbeitet, ein paar wenige weisen Fehler auf. „Qualifikationsmuster“, sagt Becker, wissenschaftlicher Mitarbeiter des Zentrums für Additive Produktion am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA.

Metallhaltiges Polymergemisch als Ausgangsmaterial

Bisher sind solche Bauteile oft per Metal Injection Moulding (MIM) hergestellt worden, zu deutsch: Metallpulverspritzguss. Das Verfahren kommt vor allem in der Automobilindustrie und bei Medizintechnikherstellern zum Einsatz und ist auf die Großserienproduktion ausgelegt. Denn die Anlagen, die dafür benötigt werden, sind kostspielig. Außerdem sind für jedes Bauteil entsprechende Werkzeugformen nötig, deren Fertigung teuer und langwierig ist. Ergebnis des Metallpulverspritzgusses ist zunächst ein Grünkörper mit leicht überdimensionierten Abmessungen, der dann im Entbinder- und Sinterofen auf die gewünschten Maße zusammenschrumpft.

Weil der Metallpulverspritzguss für die Herstellung von Kleinserien und Einzelstücken unwirtschaftlich ist, haben Becker und sein Projektpartner Michael Lattner, Geschäftsführer von ML3D aus Hattenhofen bei Göppingen, ihre Edelstahlbauteile per FLM-Verfahren hergestellt, mit dem bisher hauptsächlich Bauteile aus Kunststoff hergestellt wurden. Dabei wird der Grünkörper in einem kostengünstigen 3D-Drucker aus einer Mischung aus Metallpulver und Polymerbinder gefertigt. Der Kunststoffanteil wird beim anschließenden Entbindern entfernt. Erst im Sinterofen verdampfen auch die letzten Polymerreste und die zurückbleibenden Metallpulverpartikel werden versintert.

Eigenschaften ähnlich wie beim MIM-Verfahren

Die Ergebnisse, die Becker und seine Mitstreiter zum FLM herausgearbeitet haben, sind detailliert Dazu gehört, dass der Größe und Komplexität der mit FLM produzierten Metallbauteile die gleichen Grenzen gesetzt sind wie bei der Herstellung von Bauteilen aus Kunststoff. Auch die Limitationen des MIM-Verfahrens sind vergleichbar. „Bei beiden Produktionsverfahren können während der thermischen Nachbehandlung Risse auftreten, wenn beispielsweise ein Bauteilelement Wandungen hat, die größer als 10 mm sind. Dann ist oft auch kein wirtschaftlicher Entbinder- und Sinterprozess möglich“, berichtet Becker.

Außerdem ist die Schrumpfung des Grünkörpers im Entbinder- und Sinterofen ähnlich stark wie beim MIM-Verfahren, allerdings nicht gleichmäßig entlang aller Raumrichtungen. „Insgesamt liegen die Werte in einem ähnlichen Bereich wie beim MIM-Verfahren, wobei die Schrumpfung in Aufbaurichtung verfahrensbedingt höher ausfällt als die in der Baufläche“, sagt Becker.

Ein weiteres Ergebnis ist, dass die erreichbare Dichte nach dem Sintern beim FLM noch etwas geringer ausfällt als bei MIM-Bauteilen. Woran das liegt, ist allerdings noch nicht vollständig geklärt. „Belastete Bauteile sollten vor dem Einsatz spezifisch geprüft und die Druckstrategie auf den Belastungsfall angepasst werden“, so Becker. Die Zugfestigkeit besonders in Z-Richtung, die auch die Schichtaufbaurichtung beim FLM ist, fällt deutlich geringer aus als bei Bauteilen, die mit dem MIM-Verfahren gefertigt wurden. „Es gibt allerdings schon einige Ansätze, wie sich dieser Effekt verringern lässt“, ist Becker optimistisch.

Ein Vergleich der Stückkosten beim FLM- und MIM-Verfahren ist schlussendlich nicht ganz so einfach möglich. „Die Prozessketten sind dieselben, einzig die Herstellung der Grünkörper ist unterschiedlich. Für große Stückzahlen erzielt der MIM-Prozess verhältnismäßig niedrige Stückkosten, bei kleineren Losgrößen ist der FLM-Prozess vorteilhafter“, sagt Becker. „Im Vergleich zu anderen additiven Fertigungsverfahren wie etwa dem selektiven Laserschmelzen ist FLM aufgrund der geringen Material- und Anlagenkosten eines der wirtschaftlichsten.“

Überschaubare Kosten, ungefährliche Handhabung des Materials und ein verhältnismäßig einfacher Prozess: Das FLM-Verfahren besitzt im Vergleich zu anderen 3D-Druckverfahren großes Potenzial für die wirtschaftliche Nutzung. Lattner von ML3D will deshalb die Erkenntnisse aus dem gemeinsamen Projekt mit dem Fraunhofer IPA im laufenden Jahr umsetzen und das FLM-Verfahren einführen. „Die Herausforderung wird sein, mit dem Kunden konstruktiv die Stärken des Erforschten optimal einzusetzen und den Schwächen entgegenzuwirken“, sagt der Unternehmer.

Fraunhofer-Institut für Produktionstechnik und Automatisierung

Nobelstraße 12

70569 Stuttgart

Tel.: +49 711 9701800

industrieanfragen@ipa.fraunhofer.de

www.ipa.fraunhofer.de