25.05.22 – Leichtbau

Impression Technologies und Fagor Arrasate kündigen Partnerschaft an

Um eine Hightech-Fertigungslösung zur Warmumformung von Strukturteilen aus Aluminium in großer Stückzahl anbieten zu können, bündeln Impression Technologies Limited (ITL) und Fagor Arrasate (Fagor) ihr Fachwissen.

ITL mit Sitz in Coventry/Großbritannien gilt als Wegbereiter beim Aluminium-Hotforming mit dem patentierten „HFQ“-Verfahren, Fagor versteht sich als globaler Anbieter von maßgeschneiderten Lösungen für die Blechumformung, der eine breite Palette von Marktsektoren bedient, einschließlich der Automobilindustrie.

Die HFQ-Technologie wird seit 2016 von Marken wie Aston Martin und Lotus eingesetzt. Nun findet sie auch Zugang zu Plattformen der Elektromobilität wie Bodies in white, Innenbefestigungen und Batteriegehäusen. Das Interesse an HFQ-Anwendungen für den Fahrzeugleichtbau wächst rapide, insbesondere bei E-Fahrzeugen. In Regionen, in denen die großen europäischen, chinesischen und nordamerikanischen Autobauer angesiedelt sind, führt das zur Nachfrage nach neuen, hochproduktiven Aluminium-Hotforming-Anlagen.

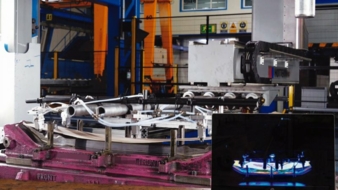

Die nicht-exklusive Partnerschaft bietet TIER-Zulieferern und OEM eine Kombination aus Werkstoffen, Entwicklung, Prozessoptimierung und Fertigungslinien für die Großserienproduktion von HFQ-Komponenten aus ultrahochfestem Aluminium der Serien 6x und 7x. ITL wird alle Aktivitäten in Zusammenhang mit der Konstruktion von HFQ-Bauteilen, der Simulation (gegebenenfalls einschließlich der Auswahl und Charakterisierung von Legierungen) und der Prozessvorgabe leiten. Fagor zeichnet für die Entwicklung und Lieferung einer wettbewerbsfähigen, HFQ-zertifizierten Hochleistungsanlage verantwortlich.

Automobilzulieferer beziehungsweise OEM, die eigene HFQ-Kapazitäten wünschen, haben die Freiheit, mit beiden Unternehmen individuell zu arbeiten. So kann etwa bei Fagor eine schlüsselfertige, HFQ-akkreditierte Fertigungslösung angefragt werden – mit Zugang zur HFQ-Technologie und ständiger technischer Unterstützung durch ITL. Ein kritischer Aspekt ist dabei die Wechselwirkung von Entwurfssimulation und Prozessparametern, um die geforderten mechanischen Spezifikationen und Maßvorgaben einzuhalten. Gerade in dieser Hinsicht bietet die von ITL und Fagor angebotene technische Zusammenführung den Kunden optimierte Lösungen mit geringem Bedarf an eigenem Engineering.