09.10.25 – Drahtherstellung

Vom Luftstrom zur perfekten Flamme

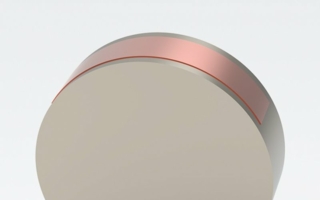

Die Deutsche Giessdraht GmbH, eine Tochter des Aurubis-Konzerns, ist eines der weltweit führenden Unternehmen in Kupferproduktion und -recycling. Als spezialisierter Hersteller von hochwertigem Kupferdraht verbindet das Unternehmen modernste Technologien mit den Standards eines global agierenden Konzerns.

Die Deutsche Giessdraht GmbH verarbeitet aus hochreinen Kupferkathoden über 250 000 t Draht pro Jahr in den Durchmessern 8 mm, 10 mm, 13 mm und 16 mm. Dank ihrer perfekten logistischen Anbindung – via Schiff, Bahn und Lkw – sichert sie vom Betriebsgelände aus eine nachhaltige Versorgung für die Kabel- und Elektroindustrie des Schwerpunkt-Absatzmarktes Europa.

Das Unternehmen am Standort Emmerich setzt seit 2008 erfolgreich auf ein Zentrifugalgebläse von Continental Industrie aus Dormagen, um den Kathodenschachtofen mit der erforderlichen Verbrennungsluft zu versorgen. Das Aggregat bringt stündlich 20.000 Nm³ Umgebungsluft auf einen Druck von 330 mbar, um sie anschließend dem Ofen zuzuführen. Dadurch entsteht eine gleichmäßige, emissionsarme Verbrennung für den Kupferschmelzprozess.

Verlässlichkeit als Schlüssel

„Das Gebläse muss zuverlässig arbeiten, wenn es über Tage hinweg in unterschiedlichen Drehzahlen im Einsatz ist. Im Idealfall sollte man es dabei noch nicht einmal bemerken“, betont Dr. Ing. Alexander Khoury, Geschäftsführer der Deutschen Giessdraht. „Bei uns hat das Gebläse bisher seinen Anteil dazu geleistet, Verbrennungsluft für einen Schmelzprozess von ungefähr 3 Millionen Tonnen bereitzustellen – zuverlässig, ruhig und störungsfrei. Unser redundantes Notfall-Gebläse musste bisher noch nie einspringen.“

Diese Verfügbarkeit ist von zentraler Bedeutung für das kontinuierliche Produktionsverfahren, das die Schritte Schmelzen, Gießen und Walzen miteinander koppelt. Es zeichnet sich durch hohe Energieeffizienz und Geschwindigkeit aus, da es mehrere Fertigungsschritte, die traditionell getrennt voneinander durchgeführt wurden, nahtlos integriert und auf diese Weise eine gleichbleibende Qualität und eine hohe Produktionskapazität sicherstellt. Vor diesem Hintergrund entstehen bei der Deutschen Giessdraht täglich mehr als 1000 t Draht in unterschiedlichen Durchmessern.

Technologie für optimale Verbrennung

„Die Besonderheit des Gebläses für den Schachtofen besteht darin, dass Druck und Volumenstrom im richtigen Verhältnis zueinanderstehen“, erklärt Tobias Boeckh, Geschäftsführer von Continental Industrie. „Die Gebläse liefern dem Schachtofen die nötige Verbrennungsluft.“

Die Frequenzumrichtertechnik spielt hierbei eine zentrale Rolle: Sie ermöglicht eine bedarfsgerechte Anpassung der Gebläse-Drehzahl an die Prozessanforderungen. Dadurch wird stets nur so viel Luft mit dem exakt benötigten Druck bereitgestellt, wie für eine effiziente und emissionsarme Verbrennung erforderlich ist. Diese dynamische Regelung verbessert die Energieeffizienz, reduziert den Energieverbrauch und verspricht eine gleichmäßige Luftzufuhr ohne pulsierende Strömungen. Die Strömungsmaschinen von Continental Industrie erzeugen vollständig ölfreie Druckluft, wodurch jeglicher Fremdkörpereintrag ausgeschlossen und somit eine konstant hohe Prozessluftqualität sichergestellt wird.

„Wir profitieren davon, dass das Gebläse nicht nur geräuschfrei operiert, sondern auch innerhalb eines sehr großen Leistungsbereichs von 20 bis 100 % pulsationsfrei arbeitet“, erklärt Daniel Weber, Leiter der mechanischen Instandhaltung bei der Deutschen Giessdraht. „Präzision und Langlebigkeit tragen entscheidend dazu bei, die hohen Anforderungen unserer modernen Kupferproduktion zu erfüllen.“

Langfristige Zuverlässigkeit bestätigt

Stefan Weber, Leiter des After Sales-Bereichs bei Continental Industrie, hält fest: „Bereits 2016, acht Jahre nach der Installation, lagen die Werte für Vibrationen und Temperaturen der Lager noch nahe am Auslieferungszustand. Selbst bei den jährlichen Inspektionsintervallen konnten kaum schlechtere Werte gemessen werden.“ Erst nach 80 000 Betriebsstunden wurde als vorsorgliche Wartung ein Austausch der Kugellager empfohlen und anschließend auch durchgeführt.

Eine regelmäßige Überprüfung der Betriebsparameter wie Vibrationen und Temperaturen erfasst den Verschleißzustand. „Unsere Kunden erhalten ein Inspektionsdokument, das eine lückenlose Rückverfolgung erlaubt. Es gibt ihnen einen Überblick über mögliche Abnutzungserscheinungen, die langfristig optimiert werden können“, ergänzt Weber.

Continental Industrie GmbH

Gebläse- und Exhaustorentechnik

Emdener Straße 10

41540 Dormagen

Tel.: +49 2133 2598-30

info@continental-industrie.de

www.continental-industrie.de

Deutsche Giessdraht GmbH

Kupferstraße 5

46446 Emmerich am Rhein

Tel.: +49 2822 78-00

info@deutsche-giessdraht.de

www.deutsche-giessdraht.de