07.02.21 – Energieführungskette für Hafenkran in Panama

Retrofit in luftiger Höhe

Wenn das Energieführungssystem eines Hafenkrans ausgetauscht werden muss, ist das mit einigen Herausforderungen verbunden – jedoch keinen, denen sich die Experten von Tsubaki Kabelschlepp nicht stellen würden.

In Panama installierte ein internationales Team in nur zehn Tagen eine Heavy-Duty-Energiekette mit allem, was dazu gehört – von den Adapterkonsolen über den Mitnehmerarm bis hin zu den passenden Leitungen.

Erfolgreiches internationales Projekt

Der Manzanillo International Terminal (MIT) blickt auf eine bewegte Geschichte zurück. Der Hafen liegt in der Nähe des Atlantikeingangs des Panamakanals. Das Gebiet, bekannt als South Coco Solo, war während des Zweiten Weltkriegs ein Marinefliegerhorst der Vereinigten Staaten. Später wurde die Anlage als Lager- und Verteilungszentrum für Fahrzeuge aus Lateinamerika genutzt. Schließlich fiel die Entscheidung, einen Ro-Ro-(Roll-on/Roll-off)-Terminal zu bauen, um den Import und Re-Export von Fahrzeugen zu erleichtern. Ab 1993 wurde der Hafen sukzessive zu einem Container-Umschlagterminal mit einem mehr als 1600 m langen Kai ausgebaut. Dort stehen insgesamt 19 Ship-to-Shore (STS) Krane, die mit modernen Computer- und Managementsystemen ausgestattet sind.

Von der Planung bis zur Umsetzung

Der MIT ist einer der wichtigsten Hafenterminals Lateinamerikas mit Verbindungen in etwa 125 Länder. Tsubaki Kabelschlepp kam über die Außendienst-Mitarbeiter in den USA in Kontakt mit der Hafenverwaltung, als die Energieführungskette eines STS-Krans rundum erneuert werden sollte. Der Kran war mit einem Mitbewerber-System ausgestattet, das aufgrund seines Alters komplett verschlissen war. Energieführungen für Krane sind ein Schwerpunktgebiet von Tsubaki Kabelschlepp und in vielen Häfen der Welt erfolgreich im Einsatz. Insofern wussten die Lösungsanbieter genau, was zu tun war: Zunächst erfolgte eine Besichtigung und Vermessung der Anlage vor Ort. Anschließend plante das Unternehmen das komplette Projekt und erstellte ein Angebot, das der Hafenbetreiber auch prompt akzeptierte. Für die Umsetzung des Projekts stellte Tsubaki Kabelschlepp ein internationales Team zusammen: Die Projektplanung und -leitung erfolgte in Deutschland, bei der Koordination und Umsetzung half das Tsubaki-Team in den USA. Die Montage erfolgte in Zusammenarbeit mit einem Team des Hafenbetreibers.

Abgesehen von der Demontage des alten Systems und der Installation der neuen Energieführungskette wollte der Hafenbetreiber MIT während einer knapp zweiwöchigen Down-Time des Kranes auch nötige Wartungsarbeiten um das Energieführungssystem herum durchführen: Unter anderem sollten die Aufhänger mit einer Korrosionsschutzbeschichtung versehen werden. Damit standen für die Arbeiten an der Energieführungskette selbst ganze zehn Tage zur Verfügung – ein enges Zeitfenster, das gleichwohl unbedingt eingehalten werden musste.

Flexibilität beim Retrofit

Die knappe Zeit war aber nicht die einzige Herausforderung bei diesem Projekt: Bei einem Retrofit wie diesem müssen die Umgebungsbedingung des Krans berücksichtigt werden. Der Erstausstatter eines Kranes montiert die Energieführungskette liegend in einer geschützten Produktionshalle. Ganz anderes bei einer Anlage, die bereits im Betrieb ist: Die Installationsarbeiten erfolgen in großer Höhe und sind beeinträchtig von Wind und Wetter. Die Sicherheit der Mitarbeiter ist deshalb von höchster Priorität.

Zudem gehen viele Jahre schwerer Arbeit auch an einem Hafenkran nicht spurlos vorbei – das erfordert eine gewisse Flexibilität bei Konstruktion und Montage. Ein gutes Beispiel dafür ist der Mitnehmerarm, den die Firma in Kombination mit einem schwimmenden Mitnehmer lieferte. Das sogenannte „Floating Moving Device“ (TKFMD) ist eine spezielle Anbindung, die horizontale und vertikale Abweichungen kompensiert. Denn nach zehn Jahren im Einsatz lässt sich auch bei der besten Anlage eine gewisse Instabilität nicht vermeiden. Die daraus resultierenden Vibrationen würden sich jedoch auf die Energieführungskette übertragen und langfristig Probleme verursachen. Der flexible schwimmende Mitnehmer gleicht unerwünschte Bewegungen aus und sorgt somit für eine optimale Übergabe der Leitungen.

Ein weiteres Beispiel für flexible Lösungen beim vorliegenden Retrofit sind sogenannte Adapterkonsolen. Der Hintergrund: Nachdem der Kran bis dato mit einem Mitbewerber-Energieführungen ausgerüstet war, existierten für die Befestigung des Systems Bohrungen, die für die Lösungen von Tsubaki Kabelschlepp jedoch nicht kompatibel waren. Bei einer Verfahrwegslänge von circa 100 m müsste man in luftiger Höhe circa 300 neue Befestigungslöcher in Stahl bohren. Das ist aufwändig, gefährlich und insgesamt nicht wirtschaftlich. Deshalb brachten die Experten auf den vorhandenen Bohrungen konstruktiv abgestimmte Adapterplatten an, die wiederum als Befestigung für das neue System von Tsubaki Kabelschlepp dienten.

Roller Supported Chains für lange Verfahrwege

Der bereits angesprochene lange Verfahrweg der Anlage von genau 112,5 m bestimmte auch die Wahl des Energieführungssystems: Roller-Supported-Chains sind eine optimale Lösung für solche Anlagen. Aufgrund der geforderten Verfahrwegslänge fiel sofort eine Entscheidung für eine rollende Kettenanwendung. Im Gegensatz zu bereits auf dem Markt existierenden gleitenden/rollenden Systemen berührt das Obertrum des „RSC-Systems“ zu keinem Zeitpunkt das Untertrum. Dabei läuft das Obertrum der Energieführungskette mit kugelgelagerten, wartungsfreien Rollen auf einem Führungsprofil. Weil dadurch nur geringe Zug-/Schubkräfte benötigt werden, verringert sich der Verschleiß innerhalb der Bolzen-/Bohrungsverbindungen der Energieführungskette auf ein Minimum. Eine unerwünschte Auslängung im Gesamtsystem wird dadurch nahezu ausgeschlossen und die geführten Leitungen erfahren keine zusätzliche Belastung. Außerdem lässt sich aufgrund der geringen Zug-/Schubkräfte die erforderliche Antriebskraft und dadurch auch die Leistung der Antriebe deutlich reduzieren.

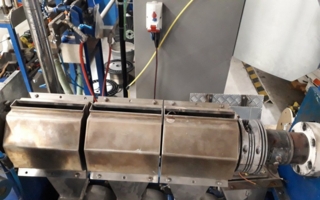

Eine Heavy-Duty-Kette für extreme Anforderungen

Bezüglich der Kette selbst entschied man sich für die die „TKHD“-Serie von Tsubaki Kabelschlepp: Diese extrem robusten und stabilen Energieführungsketten eignen sich besonders für die Kranindustrie. Mit ihrem gekapselten Anschlagssystem, einer schmutzunempfindlichen Außenkontur und einem verstärkten Bolzenbohrungsanschluss überzeugen die TKHD-Energieführungen auch bei einem Einsatz in rauen Umgebungsbedingungen mit einer hohen Lebensdauer. Die massiven Seitenbänder sind dank einer speziellen Doppelgabel-Laschen-Konstruktion sehr stabil ausgeführt. Für einen ruhigen Lauf sorgt ein integriertes Dämpfungssystem, das dauerhaft sowohl im Kettenradius als auch in der gestreckten Länge arbeitet. Die Teilung von 90 mm und die polygonoptimierte Außenkontur wirken sich ebenfalls positiv auf den ruhigen Lauf der Energieführungskette aus. Bei einer Innenhöhe von 87 mm lässt sich die Breite der TKHD-Serie exakt dem Bauraum anpassen: Aluminiumstege im 1 mm-Breitenraster machen es möglich. Auch die vertikale Innenaufteilung ist dank fixierbarer Trennstege flexibel gestaltbar. Anwender profitieren zudem von einer schnellen Montage; die Energieführungsketten lassen sich zur Leitungsbelegung sowohl nach innen als auch nach außen schnell öffnen.

Eine Muster-Projekt mit Chancen auf Wiederholung

Das Team rund um Tsubaki Kabelschlepp montierte das neue Energieführungssystem inklusive der passenden Traxline-Leitungen ohne größere Probleme und innerhalb des vereinbarten Zeitrahmens – ein Ergebnis der guten Projektplanung und Expertise aller Beteiligten. Im Nachgang lieferte Tsubaki Kabelschlepp eine detaillierte Dokumentation im vollen Umfang, darunter ein Wartungs- und Inspektionsplan inklusive Bilder und Zeichnungen für die Instandhaltung vor Ort. Auch nach Projektabschluss blieb das Unternehmen mit dem Hafenbetreiber eng in Kontakt und erhielt kontinuierlich Updates – die bis heute ausschließlich positiv ausfallen. „Wir haben in vertrauensvoller Zusammenarbeit ein System erarbeitet, das wie erwartet stabil und konstant läuft“, so David Avice, Project Manager Crane Department bei MIT. „Wir sind sehr zufrieden mit dem Verlauf und dem Ergebnis dieses Projekts.“ Ein Best-Practice-Beispiel also, das auch die Grundlage für eine weitere Zusammenarbeit sein könnte: Mittelfristig plant MIT, auch die übrigen STS-Krane mit neuen Energieführungsketten auszustatten – für dieses Vorhaben hat sich Tsubaki Kabelschlepp mit dem erfolgreichen Projekt bestens empfohlen.

Autor des Beitrags ist Thorsten Serapinas, Head of Application Engineering bei Tsubaki Kabelschlepp.

https://tsubaki-kabelschlepp.com/de-de/branchenloesungen/krananlagen/

Tsubaki Kabelschlepp GmbH

Daimlerstraße 2

57482 Wenden-Gerlingen

Tel.: +49 2762 4003-0

info@kabelschlepp.dewww.kabelschlepp.dewww.tsubaki-kabelschlepp.com