05.12.24 – Retrofits

MTT-Retrofits für Extrusionslinien und Extruder

Eine Aufgabenstellung für MTT bestand darin, eine bestehende Kabelextrusionslinie für die Kurzlängenproduktion zu realisieren. Diese sollte im Hinblick auf eine bessere Platzausnutzung, eine höhere Effizienz im Energieverbrauch, eine Reduktion des Abfalls bei Material- und Farbwechseln sowie der Anpassung der gesamten Anlage an die gültigen Maschinenrichtlinien modernisiert werden.

Umbau einer Aderlinie für die Produktion von Kurzlängen

Im Folgenden wird beschrieben, wie MTT dies umgesetzt hat:

Bessere Platzausnutzung

Der vorhandene 60 mm Extruder wurde durch einen MTT Extruder 45 mm mit einem L/D Verhältnis von 25 ersetzt. Der Extruder ist mit einem Direktantrieb mit Torquemotor (Konvektionskühlung) ausgestattet. Diese Konstruktion erlaubt die Ausnutzung des unteren Bereiches des MTT Extruders für die Unterbringung der Liniensteuerung , d. h. Abzug und Extruder sowie der kompletten Antriebseinheit als auch der Anschlüsse für die Peripheriegeräte. Die Bedienung der Anlage erfolgt über ein Touchscreen-Panel, welches schwenkbar am MTT-Extrudergerüst montiert ist.

Bessere Effizienz im Energieverbrauch

Antrieb: Der von MTT eingesetzte Motor gehört zu den Torquemotoren mit der höchsten Effizienz von über 94 %. Aufgrund der speziellen Bauart mit sehr geringem Kupferanteil kommt es zu einer sehr geringen Wärmeentwicklung, somit ist keine zusätzliche Kühlung, wie zum Beispiel mit Wasser, notwendig. Die entstehende Wärme wird über Konvektion abgeführt.

Heizungen: MTT setzt ausschließlich Heizungen mit Keramikheizbändern ein. Diese befinden sich in einem isolierten Gehäuse. Damit wird eine Wärmeabstrahlung vermieden und die Wärme auf das Beheizen des Zylinders konzentriert. Ein Klappensystem im Entlüftungssystem wird automatisch bei Aktivierung der Kühlventilatoren geöffnet und ermöglicht somit das Entweichen der warmen Luft im Kühlprozess. Während der Heizphase bleiben die Klappen geschlossen und ein Entweichen der Wärme wird somit weitestgehend verhindert. Die in der MTT-Extrudersteuerung integrierte Temperaturregelung weist ein sehr exaktes Regelverhalten auf, welches sich positiv auf den Energieverbrauch auswirkt.

Reduktion des Abfalls bei Material- und Farbwechsel

Aufgrund des Ersatzes des vorhandenen 60 Extruders durch einen MTT 45 mm Extruder wurde der Schneckendurchmesser verringert und damit das Volumen der Schmelze in der Plastiziereinheit reduziert. Dadurch kann der Material- bzw. Farbwechsel in kürzerer Zeit erfolgen und der Schrottanteil beim Farbwechsel minimiert werden. Durch den Einsatz des MTT-Farbdosiergerätes ist der Farbwechsel teilautomatisiert.

Anpassung der Anlage an die gültigen Maschinenrichtlinien

Die komplette Not-Halt-Kette der Anlage wurde überarbeitet. Die Massedruckabschaltung wurde in die Not-Halt-Kette eingebunden.

Im Folgenden wird ein weiteres Projekt der MTT Extrusion Expertise GmbH beschrieben:

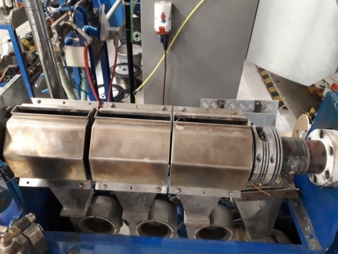

Umbau eines 35 mm Extruders für die Verarbeitung von Fluormaterialien

Die Aufgabenstellung war hierbei: Ein Extruder 35 mm mit einem L/D Verhältnis von 24 sollte mit einem neuen MTT-Zylinder und einer neuen MTT-Schnecke ausgerüstet werden. Die MTT- Plastiziereinheit soll dabei auf ein L/D Verhältnis von 28 verlängert werden. Die neue Plastiziereinheit sollte mit neuen Heizungen versehen werden, welche energieeffizienter arbeiten. Da bisher weder die Massetemperatur noch der Massedruck gemessen wurden, sollte die Anlage mit einer MTT-Massedruck- und Temperaturmesseinheit ausgerüstet werden, welche in die bestehende Not-Halt Kette eingebunden werden soll.

Neue MTT Plastiziereinheit

Da keine Zeichnungen des Zylinders und der Schnecke vorhanden waren, wurde die Ist-Maße beim Kunden aufgenommen und neue Produktionszeichnungen der Plastiziereinheit angefertigt.

Einbau energieeffizienterer Heizungen

Nach Einbau des Zylinders erfolgte der Einbau der Heiz-/Kühlkombination. Die Heiz-/Kühlkombination besteht aus keramischen Hochleistungsheizbändern. Das Gehäuse ist isoliert und besteht aus korrosionsbeständigem Material. Durch Einsatz von Klappensystemen im Luftaustritt wird der Wärmeverlust reduziert und die Wärme auf den Zylinder konzentriert.

Aufrüstung des Extruders mit MTT-Massedruck und Massetemperaturmessung

Um den Verarbeitungsprozess besser kontrollieren zu können, sollte die Anlage mit einer MTT-Massedruck- und Massetemperaturanzeige aufgerüstet werden. Dazu wurde eine dementsprechende Bohrung in den Zylinder eingebracht. Als Sensor wurde ein kombinierter Massedruck- und Temperaturfühler eingesetzt, welcher in fluorfester Ausführung geliefert wurde. Die Anzeige der Werte wurde mittels eines externen MTT-Anzeigegerätes realisiert. Das Gerät erlaubt es auch, Grenzwerte für den Massedruck einzugeben und die Massedrucküberwachung in die Not-Halt-Kette der Maschinensteuerung einzubinden.

MTT Extrusion Expertise GmbH

Liesingbachstraße 15

1100 Wien/Österreich

Tel.: +43 2 24582783

sales@mtt-germany.com

www.mtt-germany.com