19.05.20 – Anzeige

Profildrahtmessung im Prozess

Hersteller von Draht-Profilwalzanlagen sind mit ständig wachsenden Ansprüchen an die geometrische Präzision konfrontiert. FUHR setzt auf taktile Messsysteme.

Bis vor wenigen Jahren wurden Messsysteme, mit denen die Qualität von Produkten inline im Prozess gemessen wurde, fast ausschließlich zur Prozessregelung eingesetzt. Prozessgrößen wurden gemessen, mit Sollwerten verglichen und mit den ermittelten Abweichungen die Einstellungen der Produktionsanlage optimiert. In Zeiten von Big data und Industrie 4.0 reicht das aber häufig nicht mehr aus. Die Qualität der Produktionsprozesse soll nicht mehr nur geregelt, sondern auch analysiert und dokumentiert werden.

Als Hersteller von Draht-Profilwalzanlagen ist FUHR mit ständig wachsenden Ansprüchen an die geometrische Präzision konfrontiert. Genauigkeiten der Klasse 6 nach ISO 386 sind schon fast die Regel. Das bedeutet für kleine Profildrähte bis 3 mm Nennmaß eine zulässige Abweichung von ± 0,0030 mm. Wenn zusätzlich auch eine Prozessfähigkeit (Cp bzw. Cpk) gefordert wird, so bleibt in der Produktion nur noch ein Fenster von ± 0,0015 mm.

Um diese Anforderungen im täglichen Produktionsprozess sicher zu stellen, muss der Draht am Ausgang der Walzmaschine kontinuierlich gemessen und die Walzenpositionen vollautomatisch korrigiert werden. Bei mehrstufigen Walzprozessen ist es notwendig, bereits nach den Vorwalzstufen zu messen und zu kalibrieren. Moderne Hochgeschwindigkeitswalzanlagen aus dem Hause FUHR sind daher mit mehreren Messsystemen ausgestattet.

Konventionelle Laser-Schattenmesssysteme, wie sie beim Ziehen von Runddrähten typischerweise eingesetzt werden, haben sich in Profilwalzanlagen nicht bewährt. Zum einen ändert bereits ein leichtes Kippen des Drahtes die Größe des Schattens. Zum anderen sind Lasersysteme im Nassbereich der Vorwalzstufen nicht dauerhaft einsetzbar.

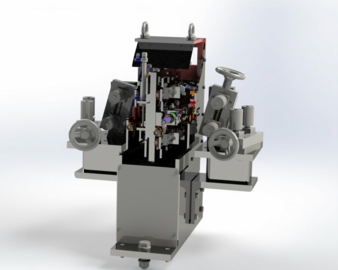

FUHR setzt daher auf taktile Messsysteme, in denen der Draht mit diamantbesetzen, hochauflösenden Wegmesssystemen abgetastet wird. Alternativ stehen statt Diamanttastern auch speziell auf die Drahtgeometrie abgestimmte Tastrollen zur Verfügung.

Die Messysteme werden durch FUHR seit einigen Jahren entwickelt und gebaut. Sie zeichnen sich durch Präzision, Robustheit und ein besonders gutes Preis-Leistungsverhältnis aus. Dadurch ist es heute möglich und üblich, mehr als nur eines dieser Systeme in eine Walzanlage zu integrieren.

FUHR setzt diese Systeme in Neuanlagen ein, liefert aber auch für Bestands- und Fremdanlagen. Insbesondere die Nachrüstung in vom Hersteller nicht mehr unterstützte Messgeräte bietet einen echten finanziellen Mehrwert: Zum einen muss funktionierende, existierende Messtechnik nicht durch neuere ersetzt werden, zum anderen können Systeme unterschiedlicher Herkunft durch eine einheitliche visuelle Ausgabe überwacht werden.

Um die eingangs erwähnten Kundenwünsche nach Datenanalyse und Qualitätsdokumentation erfüllen zu können, hat FUHR jetzt sein Datenerfassungs- und Auswertungssystem „F-MAS“ zur Marktreife gebracht. Es ist als Zusatzoption zu den taktilen Messsystemen erhältlich, kann aber auch an vorhandenen digitalen oder analogen Messsystemen nachgerüstet werden. Besonderes Augenmerk wurde bei der Entwicklung auf Kompatibilität zu Fremdsystemen gelegt – gerade im Hinblick auf Nachrüstungen in vorhandenen Anlagen.

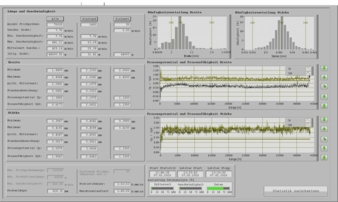

Mit F-MAS werden zwei Drahtdimensionen (z.B. Breite und Stärke eines Rechteckprofils) mit einer Messfrequenz von 1000 Hz erfasst. Diese Echtdaten werden in Diagrammen angezeigt, Statistikwerte berechnet und Häufigkeitsverteilungen dargestellt. Reports werden generiert und Rohdaten exportiert. Einbindungen in Kundennetzwerke sind selbstverständlich. Per OPC-UA-Schnittstelle ist ein Datenexport in Standard-Datenanalysesoftware möglich.

Ebenfalls integriert ist eine FFT-Analyse, mit der zyklische Maßschwankungen erkannt werden. So wird z.B. der Rundlauffehler einer Walze oder der Defekt eines Lagers oder Getriebes an Hand der Frequenz des Auftretens des Fehlers zuverlässig als Ursache für ein Qualitätsproblem entlarvt.

FUHR GmbH & Co. KG

Ottenhausener Str. 49, 32839 Steinheim

Tel.: +49.5233.38360-0

sales@fuhr-wire.com

www.fuhr-wire.com