18.05.22 – Auf die Messstellen abgestimmte Verfahren und Systeme

Präzise Temperaturmessung im Drahtwalzwerk

Steigende Anforderungen an die Materialeigenschaften von Walzgütern stellen für die Produzenten immer höhere Ansprüche an den Herstellungsprozess und die Produktionsparameter.

Von der Qualitätssicherung werden dazu sehr enge Toleranzen der Walztemperatur vorgegeben. Um diese hohen Anforderungen überhaupt erreichen zu können, sind moderne, auf die jeweiligen Messstellen abgestimmte Messverfahren und Messsysteme zwingend notwendig. Ein temperaturkontrolliertes Walzen ist die Voraussetzung für das Erreichen der angestrebten Materialeigenschaften und das Ausschöpfen des vollen Potentials im Drahtwalzwerk.

Optische Temperaturmessung im Drahtwalzwerk

Zur Temperaturmessung der Blöcke am Auslauf des Ofens und des Drahtes im Walzgerüst haben sich seit vielen Jahren Pyrometer bewährt. Sie erfassen die von dem Objekt abgestrahlte Infrarot-Strahlung und berechnen daraus nach dem Planck’schen Strahlungsgesetz die Temperatur. Die Messung erfolgt optisch und berührungslos aus sicherer Entfernung und damit zerstörungsfrei für das Werkstück. In wenigen Millisekunden wird die Temperatur erfasst und dient als Überwachungs- und Regelgröße für den Erwärmungs- und Walzprozess.

Pyrometrische Messverfahren

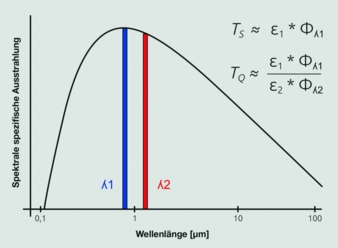

Bei der Auswahl der Geräte kann zwischen zwei Messverfahren ausgewählt werden. Spektral-Pyrometer erfassen die Infrarot-Strahlung bei einer Wellenlänge. Quotienten-Pyrometer messen die Strahlung an zwei Wellenlängen und ermitteln aus dem Verhältnis der beiden Strahlungsintensitäten die Temperatur (Bild 1).

Beide Messverfahren kommen in Walzwerken zur Anwendung. Die Auswahl hängt von der angestrebten Messgenauigkeit, der gewünschten Flexibilität des Gerätes und der Bedienerfreundlichkeit ab.

Umgebungs- und materialbedingte Störeinflüsse bei der Infrarotmessung

Da es sich bei der pyrometrischen Temperaturmessung um ein optisches Messverfahren handelt, können die Oberfläche und Medien im Sichtfeld zwischen dem Pyrometer und dem Messobjekt wie Staub, Dampf und Rauch die Zuverlässigkeit der Messung stark beeinflussen.

Bei einem Spektral-Pyrometer führt eine Verschmutzung der Optik oder eine Schwächung der Infrarot-Strahlung im Sichtfeld unmittelbar zu einer Minderanzeige. Bei Verwendung eines Quotienten-Pyrometers wird der Messwert im Falle einer Signalschwächung nicht beeinträchtig, sofern das Strahlungsverhältnis der beiden Messwellenlängen konstant bleibt. Selbst bei einem Schwächungsgrad von 90 % liefert ein Quotienten-Pyrometer noch sichere Messwerte.

Einen großen Einfluss auf die Messgenauigkeit bei der optischen Temperaturmessung in Walzprozessen haben die Verzunderung und Oxidation auf der Oberfläche (Bild 2). Der Emissionsgrad, sprich die Strahlungsfähigkeit des Walzguts, verändert sich dadurch extrem. Beispielsweise variiert bei einer wahren Objekttemperatur von 1200 °C der Messwert bei einer Emissionsgradänderung zwischen 40 % für blankes Metall und 80 % bei Zunder um 130 °C. Bei Verwendung von Spektral-Pyrometern schwankt entsprechend die gemessene Temperatur. Um den Messwert zu glätten, wird daher im Pyrometer oder in der Steuerung oft einfach der Mittelwert gebildet. Der so ermittelte Anzeigewert weicht jedoch von der wahren Temperatur ab. Die Schwankungsbreite ist dabei vom Verschmutzungsgrad der Oberfläche abhängig. Alternativ wird statt des Mittelwertes der Spitzenwertspeicher im Pyrometer verwendet, um den Maximalwert innerhalb einer definierten Zeitperiode zu ermitteln. Eine verzunderte Oberfläche hat jedoch eine höhere Emissivität im Vergleich zu einer zunderfreien Oberfläche. Abhängig von den absoluten Temperaturwerten kann das Pyrometer selbst bei einer niedrigeren Temperatur der Verzunderung einen höheren Messwert als an der zunderfreien Stelle anzeigen. Daher entspricht der Spitzenwert nicht zwingend der Blocktemperatur an der sauberen Oberfläche.

CSD-Funktion zur Vermeidung der materialbedingten Störeinflüsse

Um den Störeinfluss des Zunders und Oxids auf die Messung zu minimieren, wurde die sogenannte CSD-Funktion (Clean Surface Detection) entwickelt. Auf Basis des Quotientenmessverfahrens und einer sehr kurzen Messzeit ist der softwaretechnische Algorithmus der CSD-Funktion im Pyrometer in der Lage, speziell die Messwerte der zunder- und oxidfreien Oberfläche herauszufiltern. Je hochwertiger die Optik und je höher die optische Auflösung sprich je kleiner das Messfeld des Pyrometers ist, desto eher ist das Pyrometer in der Lage, kleine Hot-Spots zu erfassen. Während sich das Walzgut am Pyrometer vorbei bewegt, wird automatisch mittels der CSG Funktion die wahre Temperatur an den sauberen Stellen gemessen und zur Anzeige gebracht.

Optische Einflüsse auf die Messung

Eine weitere Quelle die in der Pyrometrie zu Messfehler führen kann, sind die optischen Abbildungseigenschaften der Geräte. Je hochwertiger die Linsen und je optimierter der optische Aufbau durch ein abgestimmtes Blendensystem ist, desto weniger wirkt sich das sogenanntes Streulicht störend auf die Messung aus. Dabei handelt es sich um Strahlung, die von außerhalb des eigentlichen Messfeldes auf den Detektor trifft. Das Streulicht wirkt wie eine unscharfe Abbildung und führt zu einer Vergrößerung des Messfeldes. Wie die Grafik im Bild 3 beispielhaft dargestellt empfängt ein Pyrometer mit einer einfachen Optik noch Streustrahlung aus dem 2,5-fachen Durchmessers (50 mm) verglichen mit dem Messfeld von ø20 mm eines optisch hochwertigen Pyrometers.

Da ein Pyrometer über das gesamte Messfeld den Mittelwert der Infrarotstrahlung ermittelt, ist ein Gerät mit einem kleinen Messfelddurchmesser besser geeignet, die Infrarotstrahlung an kleinen zunderfreien Stellen zu messen. Wenn auf einer Anlage Knüppel mit unterschiedlichen Durchmessern erwärmt werden, führt dies bei Geräten mit einer einfachen Optik durch die Änderung des Messabstandes zu irrealen Temperaturschwankungen.

Um das Pyrometer korrekt ausrichten und auf den richtigen Fokusabstand einstellen zu können, bedarf es einer Visiereinrichtung in Form eines Durchblickvisiers, eines Pilotlichtes oder einer Videokamera (Bild 4). Damit der visuelle Messabstand auch mit dem Messabstand der Infrarotmessung übereinstimmt, sind im Pyrometer hochwertige Linsensysteme mit minimalen chromatischen Abbildungsfehler eingebaut.

Bei der Erfassung der Temperatur des Drahtes oder kleiner Bolzen, deren Durchmesser kaum größer als das Messfeld des Pyrometers ist, muss ein Spektral-Pyrometer schon sehr genau auf das Messobjekt ausgerichtet werden. Ein Quotienten-Pyrometer ist diesbezüglich einfacher zu handhaben, da es aufgrund des Teilausleuchtungseffektes unempfindlicher auf die Ausrichtung reagiert. Auch die Einhaltung des richtigen Fokusabstandes wirkt sich bei einem Quotienten-Pyrometer weniger empfindlich auf den Messwert aus, als bei einem Spektral-Pyrometer.

Messstelle nach dem Erwärmungsofen (1)

Zur Temperaturmessung der Knüppel und Blöcke am Auslauf des Erwärmungsofens wird das Quotienten-Pyrometer „Cella Temp PX 40“ eingesetzt (Bild 5). Es verfügt über eine hohe optische Auflösung, um aus einigen Metern Entfernung in Verbindung mit der CSD-Funktion die korrekte Temperatur an den zunder- und oxidfreien Stellen des vorbeilaufenden Blockes sicher zu erfassen. Zur Ausrichtung besitzt das Gerät über ein Durchblickvisier oder eine Videokamera. Mit der Kameraversion lässt sich die Messumgebung und Messstelle jederzeit am Monitor im Leitstand kontrollieren. Über das Videosignal wird im Monitor neben der Messfeldmarkierung direkt auch die gemessene Temperatur und die Messstellenbezeichnung eingeblendet. Zur Anbindung an die Anlagensteuerung verfügt das Pyrometer über einen herkömmlichen Analogausgang und über die moderne, nach IEC 61131-9 genormte IO-Link Schnittstelle. Dies bietet die Möglichkeit, das Pyrometer in allen gängigen Feldbussystemen wie Profinet, EtherCat, Ethernet/IP oder Profibus zu integrieren.

Messstelle Walzgerüst und Drahtgelege (2) + (3)

Eine weitere Herausforderung bei der optischen Temperaturmessung im Walzgerüst ist, dass der Draht schwingen oder die Position im Drahtgelege variieren kann (Bild 6). Wird das heiße Messobjekt nicht mehr voll vom Messfeld eines Spektral-Pyrometers erfasst, führt dies unmittelbar zu einem zu niedrigen Temperaturwert.

Zur Lösung dieser anspruchsvollen Messaufgabe wurde das Quotienten-Pyrometer „Cella Temp PKL 63“ mit Panorama-Optik entwickelt. Das Pyrometer besitzt ein rechteckiges Messfeld (Bild 7). Dieses wird rein optisch ohne bewegte Komponenten und damit verschleißfrei erzeugt. Aufgrund des Quotienten-Messverfahrens ist es zulässig, dass ein Messobjekt auch kleiner als das Messfeld sein darf. Innerhalb des Messfeldes der Panorama-Optik darf sich das Messobjekt beliebig bewegen. Dies sorgt für eine sichere Temperaturmessung von sich bewegenden Objekten wie schwingenden Drähten oder wenn die Position des Messobjektes wie hinter dem Drahtgelege variiert. Das Panorama-Pyrometer lässt sich im Vergleich zu einem Gerät mit rundem Messfeld insbesondere auf kleine Messobjekte wesentlich einfacher ausrichten.

Das integrierte LED-Pilotlicht leuchtet kontinuierlich und bietet durch die permanente Kontrollmöglichkeit ein hohes Maß an Betriebssicherheit. Die Besonderheit des patentierten Pilotlichtes ist, dass es sowohl den korrekten Messabstand als auch die exakte Position und tatsächliche Größe des rechteckigen Messfeldes anzeigt.

Auch das „Cella Temp PK 63“ besitzt parallel zum Analogausgang eine digitale IO-Link Schnittstelle. Darüber lassen sich alle in der Anlage eingesetzten Geräte einfach vernetzen und zusätzlich zu den Messwerten, Diagnosedaten und Wartungshinweise auswerten.

Mobile Temperaturmessung

Für die mobile Kontrollmessung dient das portable Pyrometer „Cella Port PT 143“. Dank der Panorama-Optik ist das Ausrichten präzise und sehr einfach durchführbar. Durch die ATD-Funktion (automatic temperature detection) erfolgt die Erfassung komplett automatisiert. Der Anwender braucht lediglich das heiße Objekt anvisieren. Die Messung startet und endet automatisch. Sobald ein korrekter Messwert erfasst wurde, ertönt kurzzeitig ein akustisches Signal. Für weitergehende messtechnische Analysen steht mit „Cella View“ eine Software zu Verfügung, mit der sich die verschiedenen Messdaten aufzeichnen und analysieren lassen.

Fazit

Um bei der Produktion von Walzdraht die vorgegebene Temperatur präzise zu erfassen und Störeinflüsse durch die rauen Industriebedingungen, Materialeigenschaften und Positionsschwankungen des Drahtes zu vermeiden, sind geeignete Messsysteme zu verwenden. So lassen sich die heutigen hohen Ansprüche an die engen Walztemperaturen einhalten.

Der Autor des Beitrags ist Albert Book, Keller HCW GmbH.

Keller HCW GmbH

Infrared Temperature Solutions (ITS)

Carl-Keller-Straße 2-10

49479 Ibbenbüren, Germany

Ansprechpartner ist Frank Hillebrandt

Tel.: +49 5451 85-0

its@keller.de