01.03.21 – Ressourcen schonen

Laserschweißdraht in der heutigen Technologie

Das Laserschweißen für die Oberflächenbearbeitung, das Zusammenfügen und Reparieren, hat sich in der Vergangenheit zu einer zukunftsweisenden und etablierten Methode in der Industrie entwickelt. Für die Industrie liegt in dieser Technologie ein sicherer und sehr wirtschaftlicher Aspekt zum Kostenmanagement, wenn Änderungen und Reparaturen sehr schnell und erfolgreich ausgeführt werden müssen.

Ob Werkstückbeschädigung, Verschleiß oder Designänderung – mit Hilfe des Laserschweißens kann eine Form präzise, schnell und verzugsfrei repariert oder modifiziert werden. Nur geringe Nacharbeiten sind erforderlich, da ein Materialauftrag nahe der Originalkontur stattfindet. Es wird nur ein geringes Materialvolumen geschmolzen, dadurch werden Spannungen vermieden und eine rissfreie Schweißung ermöglicht. Härte und Festigkeit des Grundwerkstoffs können durch geeignete Wahl des Zusatzdrahtes reproduziert werden.

Im Feinblechbereich wird ebenfalls der Laser aufgrund seiner Vorteile und Flexibilität eingesetzt. Anwendungen sind das Stumpfschweißungen von Rohren, das Schweißen von kleinen Röhrchen auf Feinblech oder Schweißnähte an dünnen Verbindungen.

Aufgrund der hohen Qualität des Laserschweißens findet eine Nacharbeit kaum statt, das Resultat ist eine optisch anspruchsvolle Schweißnaht.

Laserschweißreparaturen im Maschinenbau sind:

– Nockenwellen, Kurbelwellen

– Kompressorrotoren

– Turbinenläufern

– Zahnrädern

– Walzen und Gehäuseteilen

Die Palette der Grundwerkstoffe reicht dabei von Gusseisen bis zu hochtemperatur-beständigen Nickel-Basislegierungen. Durch die geringe Wärmeeinflusszone findet keine Veränderung der kristallinen Gefügestruktur statt und die Eigenschaften des Basismaterials werden beim Laserschweißen erhalten. Ein weiterer Vorteil ist das Schweißen bei Raumtemperatur ohne thermische Vorbehandlung des Grundwerkstoffs.

Aufgrund der ausgezeichneten Eigenschaften ist das Laserschweißen in der Medizintechnik zum unentbehrlichen Produktionswerkzeug geworden.

Die besonderen Merkmale einer Laserschweißverbindung sind beim Fügen von Implantat-Systemen, bei der Herstellung chirurgischer Instrumente oder von Endoskopen nicht zu ersetzen:

– schmale Schweißnähte mit hoher Festigkeit

– gasdichter Verschluss der Fügestelle

– Korrosionsbeständigkeit

– porenfrei bei glatter Oberfläche, geeignet für Hochtemperatursterilisation

– biokompatibel

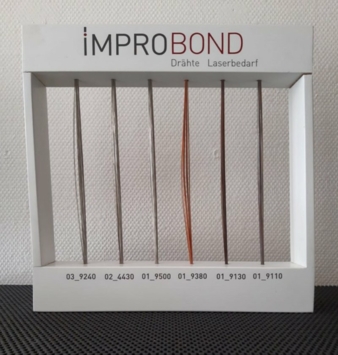

Die Vielzahl und Möglichkeiten der Laserschweißanwendungen zeigt sich in den zu schweißbaren Legierungen, wie hochlegierte Kalt- und Warmarbeitsstähle, niedriglegierte Stähle, vergütete Feinkornstähle, Edelstahl, Aluminium, Nickel, Grauguss, Bronze, Kupfer, Titan und Edelmetalle.

Die Durchmesser des Laserschweißdrahtes erstrecken sich von 0,1 mm bis 0,8 mm, umfassen die verschiedensten Legierungen und sind in den Lieferformen Spule und gerichtete Stäbe verfügbar.

Prozesssicherheit

Die Improbond GmbH setzt neue Maßstäbe zum Ausschluss der Verwechselbarkeit von Laserschweißdrähten durch eine eingravierte Werkstoffnummer. Ihre Produkte erfüllen die Norm für kontrollpflichtige Applikationen und die UDI-Richtlinie: Unique Device Identification nach den Vorgaben des „IMDRF“ für medizinische Produkte.

Improbond GmbH

Im Kurzen Busch 12a, 58640 Iserlohn

Ansprechpartner ist Stephan Holzinger

Tel.: +49 2371 9534-588

s.holzinger@improbond.de

www.improbond.de