04.08.20 – Laserschweißen mit Zusatzdraht

Jetzt auch bei großen Materialdicken und Spaltbreiten

Das Berliner Unternehmen Strahlkraft Lasertechnik (SKLT) präsentiert eine neue Technologie zum Laserfügen auch dicker Stahl- und Aluminiumbleche.

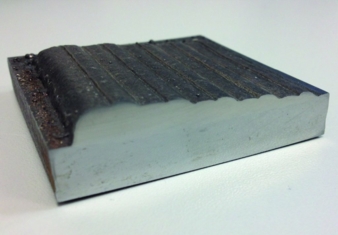

Die neue LMWT-Technologie basiert auf einem bewährten Bearbeitungskopf von Scansonic, dem Marktführer für laserbasiertes Fügen mit Zusatzdraht. Für das neue Verfahren passte SKLT die Steuerung und Drahtzuführung an und ermöglicht damit erstmals eine Spaltüberbrückung von bis zu 3 mm, wie hier bei einer Kehlnaht am T-Stoß von 10 mm dicken Stahlteilen. © SKLT

Das Verfahren schließt eine Technologielücke für den Lasereinsatz bei Blechdicken bis 10 mm und bietet eine leistungsstarke Alternative zum bisher üblichen Lichtbogenprozess. Die neue Laser-Multi-Wire-Technologie (LMWT) des Berliner Unternehmens SKLT ermöglicht erstmals das Fügen von dicken Stahl- oder Aluminiumblechen mit Laser selbst bei Spaltbreiten bis zu 3 mm mit höchster Prozessgeschwindigkeit. Auch das Beschichten von Oberflächen ist mit diesem Verfahren sehr effizient realisierbar.

Grundlage der Laser-Multi-Wire-Technologie (LMWT) ist ein im industriellen Einsatz bewährter Laserbearbeitungskopf des Berliner Experten Scansonic, den die Ingenieure von SKLT anwendungsgerecht weiterentwickelt haben. Ihr Prinzip: Im Prozesspunkt laufen mehrere Zusatzdrähte zusammen, die dann von einem oszillierenden Laserstrahl simultan aufgeschmolzen werden. Auf diese Weise lassen sich – je nach Anzahl der verwendeten Zusatzdrähte und Prozessparameter – selbst Nähte bis zu 10 mm Breite mit dem Laser in einem Arbeitsgang herstellen.

Ein intelligentes Steuerungskonzept sorgt für die optimale Energieverteilung in der Naht sowie für den Gleichlauf der Drahtantriebe. Über einen Autofokus wird die Spotgröße auch bei Schwankungen in der Bauteillage konstant gehalten. So funktioniert das neue Verfahren problemlos selbst bei unsteten Fügebedingungen.

LMWT erweitert die Einsatzmöglichkeiten des hochflexiblen Werkzeugs Laser. Das Laserfügen punktet mit hohen Prozessgeschwindigkeiten und geringem thermischen Verzug der Bauteile. Voraussetzung war jedoch bisher die vergleichsweise spaltfreie Positionierung der Fügepartner. Geringe Spaltbreiten bis etwa 1 mm konnten durch die Verwendung eines einzelnen Zusatzdrahtes ausgeglichen werden. Größere Spaltbreiten oder dickere Bleche schlossen die Anwendung des Lasers jedoch aus. Der alternativ genutzte Lichtbogen-Prozess ist deutlich langsamer, der thermische Verzug stärker. LMWT bietet gegenüber der konventionellen Lösung also deutliche Vorteile.

Neue Einsatzfelder für automatisiertes Laserfügen

Interessant ist LMWT insbesondere bei der Herstellung von Kehlnähten am T- oder Überlappstoß bei Stahl oder Aluminium-Werkstoffen, wenn höhere Anbindungsbreiten bzw. größere Nahtvolumen gefordert sind. „Wir sehen ein breites Einsatzfeld von LMWT für Anwender, die bisher auf die Vorteile des Lasers verzichten mussten“, erklärt Carsten Rösler, SKLT-Geschäftsführer. „Dazu gehören sicherlich Unternehmen aus dem Schiff-, Baumaschinen- und Schienenfahrzeugbau, dem Stahlbau, der Offshore-Technik oder auch Hersteller von Maschinengestellen und Behältern.“ Die deutlichen Qualitätsvorteile beim Fügen von Aluminium machen LMWT auch für die Fertigung von Batteriekästen bei Elektrofahrzeugen interessant. Prozessentwickler und Forschungseinrichtungen profitieren von der Flexibilität des Werkzeugs.

Nicht zuletzt erweist sich das neue Verfahren LMWT auch als äußerst effizient beim Auftragen von einzelnen, homogenen Schichten zur Oberflächenveredelung. Alle als Draht verfügbaren Materialien können dabei verwendet werden.

SKLT Strahlkraft Lasertechnik GmbH

Schwarze-Pumpe-Weg 16, 12681 Berlin

Tel.: +49 30 912074630

Über die SKLT GmbH

Das Unternehmen bietet Systeme und Lösungen in den Bereichen der Lasertechnologie, insbesondere für die Laser-Draht-Verfahren an. Im Mittelpunkt stehen dabei die additive Fertigung wie der 3D-Druck und das Beschichten metallischer Werkstoffe, aber auch innovative Konzepte zum Laserfügen. Die SKLT GmbH kooperiert mit der Scansonic MI GmbH, deren Systeme sich seit über 20 Jahren im industriellen Einsatz weltweit bewähren. Ein laufendes Entwicklungsprojekt im Bereich der additiven Verfahren wird gefördert durch den Europäischen Fonds für regionale Entwicklung (EFRE).