10.02.21 – Messsystemanalyse (MSA) nach Verfahren 1 integriert

Inlinemesssystem „F-MAS 5.0“

Als Hersteller von Draht-Profilwalzanlagen ist Fuhr mit ständig wachsenden Ansprüchen an die geometrische Präzision konfrontiert. Genauigkeiten der Klasse 6 nach ISO 386 sind schon fast die Regel. Das bedeutet für kleine Profildrähte bis 3 mm Nennmaß eine zulässige Abweichung von ± 0,0030 mm. Wenn zusätzlich auch eine Prozessfähigkeit (Cp bzw. Cpk ) gefordert wird, so bleibt in der Produktion nur noch ein Fenster von ± 0,0015 mm.

Um diese Anforderungen im täglichen Produktionsprozess sicher zu stellen, muss der Draht am Ausgang der Walzmaschine kontinuierlich gemessen und die Walzenpositionen müssen vollautomatisch korrigiert werden. Bei mehrstufigen Walzprozessen ist es notwendig, bereits nach den Vorwalzstufen zu messen und zu kalibrieren. Moderne Hochgeschwindigkeitswalzanlagen aus dem Hause Fuhr sind daher mit mehreren Messsystemen ausgestattet.

Konventionelle Laser-Schattenmesssysteme, wie sie beim Ziehen von Runddrähten typischerweise eingesetzt werden, haben sich in Profilwalzanlagen nicht bewährt. Zum einen ändert bereits ein leichtes Kippen des Drahtes die Größe des Schattens. Zum anderen sind Lasersysteme im Nassbereich der Vorwalzstufen nicht dauerhaft einsetzbar.

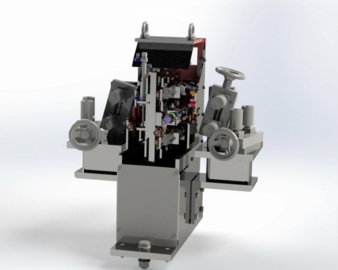

Fuhr setzt daher auf taktile Messsysteme, in denen der Draht mit diamantbesetzen, hochauflösenden Wegmesssystemen abgetastet wird. Alternativ stehen statt Diamanttastern auch speziell auf die Drahtgeometrie abgestimmte Tastrollen zur Verfügung. Die Messysteme werden durch das Unternehmen seit einigen Jahren entwickelt und gebaut. Sie zeichnen sich durch Präzision, Robustheit und ein besonders gutes Preis-Leistungsverhältnis aus. Dadurch ist es heute möglich und üblich, mehr als nur eines dieser Systeme in eine Walzanlage zu integrieren.

Inlinemesssystem „F-MAS“

Ende 2019 hat Fuhr sein Datenerfassungs- und Auswertungssystem „F-MAS“ im Markt eingeführt. Mit F-MAS werden zwei Drahtdimensionen (z. B. Breite und Stärke eines Rechteckprofils) mit einer Messfrequenz von 1000 Hz erfasst. Diese Echtdaten werden in Diagrammen angezeigt, Statistikwerte berechnet und Häufigkeitsverteilungen dargestellt. Reports werden generiert und Rohdaten exportiert. Einbindungen in Kundennetzwerke sind selbstverständlich. Per OPC-UA-Schnittstelle ist ein Datenexport in Standard-Datenanalysesoftware möglich. Ebenfalls integriert ist eine FFT-Analyse, mit der zyklische Maßschwankungen erkannt werden und eine vorbeugende Instandhaltung ermöglicht wird.

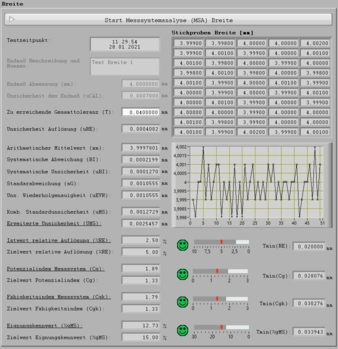

Mit integrierter Messsystemanalyse (MSA)

In der neuesten Version „F-MAS 5.0“ wurde jetzt eine Messsystemanalyse (MSA) nach Verfahren 1 integriert. Es können verschiedene Berechnungsmethoden wie MSA3, MSA4 und VDA5 gewählt werden. Durch die integrierte Analyse kann der Anlagenbetreiber, den im Rahmen seines Qualitätsmanagementsystems geforderten regelmäßigen Nachweis der Prüfprozessfähigkeit ohne Verwendung einer Spezialsoftware direkt an der Maschine erbringen. Ein Prüfprotokoll wird automatisch erstellt.

Zusätzlich wird im Rahmen der MSA auch die Messunsicherheit des Messsystems nach GUM ermittelt und auf Wunsch in den Diagrammen am Bildschirm und in den Protokollen als Unsicherheitsbereich angezeigt. Für den Maschinenbediener ist dadurch klar ersichtlich, in welchem Maßbereich der produzierte Draht liegen muss, um die zugesagten Toleranzen sicher einzuhalten.

Fuhr GmbH+Co. KG

Ottenhausener Straße 49

32839 Steinheim

Ansprechpartnerin ist Esther Klinge

Tel.: +49.5233.38360-0

office@fuhr-wire.com

www.fuhr-wire.com