26.09.23 – Oberflächenbehandlung / Lackieren

Ein neues Lackierverfahren für Wickeldrähte

Seit Jahrzehnten suchte man nach einer Lösung, um Flach- und Profildrähte mit einer gleichmäßig dünnen Isolierschicht zu lackieren. Ein neues Verfahren löst jetzt dieses bekannte Phänomen der Kantenflucht.

Um den Wirkungsgrad und die Leistungsdichte von Elektromotoren und anderen Elektromaschinen zu steigern, ist ein hoher Kupferfüllfaktor besonders wichtig. Flachdrähte ermöglichen dafür eine gegenüber Runddrähten viel dichtere Packung. Allerdings schwinden diese Vorteile schnell wieder, wenn wie bisher die Lackisolation nicht ausreichend dünn und gleichmäßig aufgetragen werden kann. Das vorgestellte Verfahren erlaubt einen gleichmäßigen Lackauftrag mit definierter Dicke zwischen 5 µm und über 25 µm.

Wozu ein neues Verfahren?

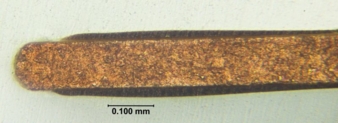

Mikroflachdrähte mit Drahtdicken ab ca. 0,03 mm und einem Dicke-Breite Verhältnis von etwa 2,5 – 80 erfreuen sich zunehmender Beliebtheit für die Herstellung kleiner elektrischer Drosseln, Transformatoren und Elektromotoren [1]. Obwohl solche Drähte bereits in hervorragender Qualität angeboten werden, stellte deren gleichmäßige Lackierung bisher ein ungelöstes Problem dar. So haben Lacke die Eigenschaft, entlang von Flächen eine so große Oberflächenspannung zu entwickeln, dass sie vor der Trocknung oder endgültigen Vernetzung zum Zerreißen des Lackfilms an Kanten mit kleinen Radien führt. Bei Flachdraht kann der Radius nicht größer als die halbe Substratdicke sein, weshalb dünner Draht dabei besonders problematisch ist. Dieses Phänomen der Kantenflucht wird im Schliffbild eines Drahts mit 0,1 mm Dicke deutlich (Bild 1).

Obwohl der Draht bereits eine Rundkante und sehr exakte Geometrien aufweist, liegen die Kanten weitgehend frei und weisen bei elektrischer Prüfung keine elektrische Isolation auf. Im Übergang zu den großen Flächen entsteht hingegen eine Lackanhäufung, die zu einer ungewollten Verdickung der Lackschicht und einem entsprechend großen Abstand zwischen benachbarten Windungen führt. Im dargestellten Beispiel wird allein hierdurch der Kupferfüllfaktor auf 62 % begrenzt, was die Mindestanforderungen an effiziente Wicklungen nicht erfüllen kann. Weder durch mehrfaches Wiederholen dünner Lackaufträge in zeitlicher Folge, noch durch andere bekannte Methoden konnte dieses Problem bisher gelöst werden. In Folge dessen ist die Dicke lackierter Mikroflachdrähte nicht aus metallurgischen Gründen, sondern wegen ihrer Lackierbarkeit nach unten begrenzt, was ihren Einsatzbereich sehr einschränkt. Somit bestand die Aufgabe in der Entwicklung eines alternativen Lackierverfahrens, das die genannten Nachteile beseitigt.

Drahtlackierung neu gedacht

Im Unterschied zu den gängigen Drahtlackierverfahren, wo es durch Trocknen und Austreiben von Lösungsmitteln zur Polymerisation des Lackfilms kommt und die Lackdicke mit jedem weiteren Lackierzyklus anwächst, basiert das neue Drahtlackierverfahren auf einem elektrophoretischen Prinzip. Dabei werden die Lackmoleküle in einem elektrolytischen Feld dynamisch an die Substratoberfläche gebunden und anschließend gehärtet. Weil die dabei auftretenden Molekularkräfte vom Abstand zum Substrat abhängen, ist die Schichtdicke direkt mit der Elektrodenspannung steuerbar. So erfolgt der Lackauftrag äußerst gleichmäßig und unabhängig von der Form des Substrats und von Randbereichen.

Für die Durchführung wurde ein kontinuierlich und endlos beschichtendes Verfahren entwickelt, das keine mehrfachen Durchläufe, wie man sie von gebräuchlichen Lackieranlagen kennt, benötigt. Um es technisch realisieren zu können, mussten viele weitere Teilprobleme gelöst werden.

Der Praxistest

Die Motivation zur Entwicklung des neuen Verfahrens entstand durch Eigenbedarf an hochwertig lackiertem Mikroflachdraht für ein neues Erzeugnis. Folgerichtig wurde eine Pilotanlage konstruiert und aufgebaut, einerseits um die Funktionsfähigkeit nachzuweisen, andererseits um die gebrauchten Drahtmengen selbst lackieren zu können. Diese Pilotanlage kommt mit einer Standfläche von 2 m² aus. Die Materialprozesse bilden beinahe vollständig geschlossene Kreisläufe, so dass keine nennenswerten Mengen an Abfallprodukten oder Lösungsmitteln freigesetzt werden. Die aufzuwendende Energie liegt derzeit unter 7 Wh pro Meter Draht und wird hauptsächlich vom Vernetzungsprozess in einem Hochfrequenz-Induktor bestimmt. Damit hat das neue Verfahren auch beste Voraussetzungen für eine vorbildliche Ökobilanz. Die Produktionsgeschwindigkeit der Pilotanlage ist vorerst kleiner als bei etablierten Verfahren, kann aber durch Skalieren der Anlagengröße und weitere Optimierungen erhöht werden.

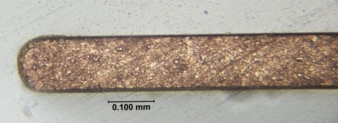

Der produktseitige Vorteil des neuen Verfahrens besteht in einer sehr gleichmäßigen Beschichtungsdicke, die über die gesamte Oberfläche hinweg erzeugt wird. Dies zeigt sich besonders bei kleinsten Radien und Kanten, die ohne Fehler durchgängig und zuverlässig bedeckt sind. Bild 2 zeigt die Schliffprobe einer solchen Beschichtung am gleichen Drahthalbzeug wie in Bild 1, wobei hier die Parameter für eine minimale Schichtdicke von 5 µm eingestellt waren.

Dickere Aufträge sind problemlos möglich. Man erkennt trotz des geringen Lackauftrags eine gute Homogenität über den gesamten Umfang hinweg. Der Lack hat eine sehr gute Temperaturfestigkeit, geringe Rissneigung und hohe Lösemittelbeständigkeit. Der Kupferfüllfaktor steigt bis über 85 %.

Fazit

Die neu entwickelte Technologie hat ihre Feuertaufe bestanden. Sie ist wegen der technologischen, energetischen, material- und umwelttechnischen Vorteile nicht nur für Mikroflachdrähte, sondern auch für alle weiteren Profil- und Runddrähte hervorragend geeignet. Lizenzvergaben an interessierte Unternehmen der Drahtherstellung oder des Sondermaschinenbaus werden angeboten.

Das Projekt wurde vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestags gefördert.

Literatur

[1] Hertweck B.: Flacher Mikrolackdraht treibt die Miniaturisierung in der Elektronik. ATZ elektronik 07-08 2019, S. 58-60

Der Autor des Beitrags ist Ulrich Clauß.

Dr. Clauß Bild- und Datentechnik GmbH

Turnhallenweg 5a, 08297 Zwönitz

Ansprechpartner ist Ulrich Clauß

Tel.: +49 37754 5070

ulrich.clauss@dr-clauss.de

www.dr-clauss.de