16.08.22 – Mathematische Zusammenhänge für das Kriech- und Relaxationsverhalten

Kriechverhalten von Federstahldrähten in Schraubenfedern

In einem Ende 2018 abgeschlossenen Forschungsprojekt (IGF 18992BR) wurden mathematische Zusammenhänge für das Kriech- und Relaxationsverhalten von Federstahldrähten und daraus gefertigten Schraubendruckfedern auf Basis von zweitägigen bis maximal zweiwöchigen Versuchen erarbeitet. Darauf aufbauend wurde im Nachgang exemplarisch das Langzeitkriechverhalten (ca. 1 Jahr) von Federstahldrähten unter Torsionsbeanspruchung untersucht.

Kaum belastbarer Stand der Technik

Das Kriech- und Relaxationsverhalten wird im Rahmen der Auslegung von Schraubenfedern häufig vernachlässigt, ist für die Eigenschaften von Federn im Betrieb allerdings ein bedeutendes Merkmal.

Um (statische) Relaxationsverluste von Schraubendruckfedern (SDF) abzuschätzen, existieren in der entsprechenden Norm [1] zwar einige wenige Schaubilder, diese gelten jedoch für eine Relaxationszeit von 48 h, sind über 60 Jahre alt und entsprechen damit nicht der Leistungsfähigkeit aktueller Federn. Außerdem wurden sie auf Basis nahezu unbekannter Vorbehandlungs- und Vesuchsbedingungen erstellt.

Grundlage: Ergebnisse eines Forschungsprojekts

Im Rahmen von IGF 18992BR wurde daher eine Grundlage für die gezielte Optimierung und Vorhersage von Relaxation und Kriechen von Schraubenfedern (vornehmlich SDF) geschaffen [2]. Dies gelang durch eine Vielzahl von Kriechversuchen an Federstahldrähten unter Torsionsbeanspruchung (entspricht dem relevanten Beanspruchungsfall bei Schraubenfedern) mittels einer speziell zu diesem Zweck konzipierten Kriechvorrichtung (Abb. 1), was die Separierung der verschiedenen Einflussgrößen (Umgebungstemperatur, mechanische Spannung und Zeit) erlaubte. Damit war es möglich, mathematische Modelle zur Beschreibung von Kriecheffekten (siehe z.B. [4]) mit den Versuchsergebnissen in Einklang zu bringen – angepasst an die jeweiligen Versuchsbedingungen. So konnten für verschiedene Sorten Federstahldraht (ölschlussvergütet, patentiert gezogen, 1.4310) mit unterschiedlichen Vorbehandlungen erstmals kriechtechnische Werkstoffkennwerte ermittelt werden. Mittels komplementärer Relaxationsversuche an gleichartigen Drähten und daraus gefertigten Federn unterschiedlicher Wickelverhältnisse konnten schließlich zahlreiche Relaxationsdiagramme für verschiedene Anwendungsfälle von SDF sowie ein einfach zu handhabendes Excel-Berechnungstool abgeleitet werden. Eine ausführliche Zusammenfassung der Ergebnisse wurde bereits 2019 in der DRAHT veröffentlicht [5]. Grundsätzlich ist mit den auf diesen Werkstoffkennwerten basierenden mathematischen Modellen auch eine Extrapolation der Relaxationsverluste auf deutlich längere Betriebszeiten möglich. In diesem Artikel werden exemplarisch ermittelte Langzeitversuchsergebnisse den extrapolierten Ergebnissen des Forschungsprojekts IGF 18992BR gegenübergestellt.

Zeitlicher Verlauf von Kriechvorgängen

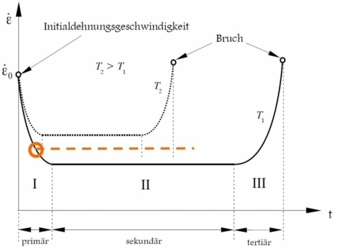

Der zeitliche Verlauf von Kriechvorgängen lässt sich mit Hilfe der Kriechrate (Dehnungsgeschwindigkeit) ε darstellen (Abb. 2). Dieser Verlauf kann in drei charakteristische Bereiche unterteilt werden, die von unterschiedlicher Dauer und praktischer Relevanz sind [3]:

– Primäres Kriechen: Die zunächst hohe Kriechrate nimmt durch Verfestigungsprozesse immer weiter ab.

– Sekundäres Kriechen: Die Kriechgeschwindigkeit nimmt einen Minimalwert an; dynamisches Gleichgewicht zwischen Ver- und Entfestigungsprozessen.

– Tertiäres Kriechen : Die Kriechrate nimmt aufgrund irreversibler Schädigungsprozesse immer weiter zu bis zum Bruch; in der Praxis kaum von Bedeutung.

Die größte technische Bedeutung hat der primäre Kriechbereich, der sich unmittelbar an die elastische Verformung anschließt. Wie schnell dieser in den sekundären übergeht, hängt neben dem betrachteten Werkstoff sowohl von der Umgebungstemperatur als auch von der vorhandenen mechanischen Spannung ab.

In IGF 18992BR wurde der Großteil der Kriech- und Relaxationsversuche über einen Zeitraum von einem Tag durchgeführt (exemplarisch auch bis zu maximal zwei Wochen) und darauf basierend Kriechparameter bestimmt, die zeitlich konstant sind. Tatsächlich sind diese allerdings eine Funktion der Zeit, da die Kriechgeschwindigkeit innerhalb der primären Kriechphase, in der sämtliche Versuche anzusiedeln sind [2], stetig sinkt (Abb. 2). Durch die Verwendung von zeitlich konstanten Kriechparametern wird hingegen eine konstante Kriechgeschwindigkeit zugrunde gelegt (orange Markierung in Abbildung 2), was zu einer leicht konservativen Abschätzung (Überschätzung) der tatsächlichen Relaxationsverluste bei zunehmenden Relaxations- und Kriechzeiten führt. Um abzusichern, dass die Abschätzung der Kriech- bzw. Relaxationsverluste mit den mathematischen Modellen aus IGF 18992BR tatsächlich konservativ ist und wie groß die Reserven bei langen Betriebszeiten sind, wurden Langzeitversuche durchgeführt.

Ergebnis des Langzeitkriechversuchs

Abb. 3 zeigt die Messwerte des Langzeitkriechversuchs, während dem die Kriechverformung von zwei identisch vorbehandelten Drähten (VDSiCr-Draht, 350°C/30min wärmebehandelt und mit 1160 MPa Torsionsnennspannung vortordiert) über einen Zeitraum von ca. einem Jahr gemessen wurde (blaue und grüne Kreisringe). Die Relaxationsspannung betrug ca. 1030 MPa und die Relaxationstemperatur 80 °C. Die rote Linie entspricht einem nichtlinearen Kurvenfit der Modellgleichung an die Versuchsergebnisse, während die blaue Linie das auf ein Jahr extrapolierte Ergebnis für diese Drahtsorte/Wärmebehandlungskombination für dieselben Versuchsbedingungen aus IGF 18992BR darstellt. Die Überschätzung der tatsächlichen Kriechverformung infolge der Extrapolation der Kriechzeit unter Verwendung von Kriechparametern, die bei erheblich kürzeren Kriechzeiten ermittelt wurden, ist gut ersichtlich.

Im Rahmen von IGF 18992BR wurde zudem eine Methodik entwickelt, um die an Drähten gemessene Kriechverformung auf das Relaxationsverhalten von SDF zu übertragen, die aus demselben Drahtmaterial gefertigt wurden (für Wickelverhältnisse w: 3 ≤ w ≤ 12). In Abb. 4 ist das Ergebnis dieser Übertragung für den Langzeitkriechversuch zu sehen – erneut sowohl auf Basis der tatsächlichen Messwerte als auch für die Extrapolation des Ergebnisses aus IGF 18992BR – die Unterschiede in den Kurvenverläufen bleiben dabei bestehen. Nach ca. einem Jahr Relaxationszeit beträgt die absolute Überschätzung des Relaxationsverlusts auf Basis der in IGF 18992BR bestimmten Materialkennwerte demnach etwas mehr als 1 % (relativer Unterschied zum Ergebnis des Langzeitkriechversuchs: ca. 12 %). Der Abstand zwischen den beiden Kurven nimmt mit zunehmender Zeit zwar zu, allerdings wächst diese Kluft ab ca. einem halben Jahr Relaxationszeit nur noch langsam weiter an. Somit ist nun auch die Zunahme der Relaxationsverluste bei noch längeren Betriebszeiten von Federn erstmals sinnvoll abschätzbar.

Zusammenfassung

Experimentell bestimmte kriechtechnische Werkstoffkenngrößen waren bisher nur für einen eng begrenzten zeitlichen Bereich gültig, da sie sich im Zuge der weiter fortschreitenden Kriechvorgänge im Material ändern und für diese Zeitabhängigkeit bisher kein zufriedenstellendes mathematisches Modell vorhanden war. Es konnte exemplarisch nachgewiesen werden, dass die Nutzung dieser Kenngrößen für ölschlussvergüteten Draht zu einer konservativen Abschätzung hinsichtlich der sich einstellenden Kriechverformungen bzw. Relaxationsverluste führt. Je näher das im Rahmen von entsprechenden Versuchen abgeprüfte Zeitintervall an derjenigen Zeit liegt, bezüglich welcher Aussagen im Hinblick auf bspw. Relaxationsverluste getroffen werden sollen, desto geringer fallen die Abweichungen aus. Das Ergebnis des exemplarischen Langzeitkriechversuchs von etwa einem Jahr Dauer weicht zu diesem Zeitpunkt absolut um 1 % bis 2 % von der extrapolierten Abschätzung auf Basis von Versuchen über 1 bis 2 Tage ab. Um hierzu weitere und auch genauere Aussagen treffen zu können, sind jedoch weitere Langzeitversuche (zunächst mit anderen Materialien) erforderlich, die aktuell an der Forschungsstelle laufen.

Das IGF-Vorhaben 18992BR der Forschungsvereinigung Forschungsgesellschaft Stahlverformung e.V. wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Langfassung des Abschlussberichtes kann bei der FSV, Goldene Pforte 1, 58093 Hagen, angefordert werden.

Literatur

[1] DIN EN 13906 Teil 1-3: Zylindrische Schraubenfedern aus runden Drähten und Stäben. Berechnung und Konstruktion Teil 1: Druckfedern, Teil 2: Zugfedern; Teil 3: Drehfedern. 11/2013

[2] Schleichert, J. und Kletzin, U.: Kriech- und Relaxationsverhalten von Federstahldrähten in Schraubenfedern. Abschlussbericht zum gleichnamigen AiF-Projekt IGF 18992BR. TU Ilmenau, 2018

[3] Kobelev, V: Mathematisches Modell für das Kriechen und Relaxation von Federn, Ilmenauer Federntag, Forschungsgruppe Draht und Federn der TU Ilmenau, Ilmenau, 2015

[4] Kobelev, V.: Some basic solutions for nonlinear creep. in “International Journal of Solids and Structures”, 2014

[5] Schleichert, J. und Kletzin, U.: Kriech- und Relaxationsverhalten von Federstahldrähten in Schraubenfedern, DRAHT 70 – Nr. 1, S. 22-24, 2019

Die Autoren des Beitrags sind M. Sc. Johannes Schleichert und Prof. Dr.-Ing. Ulf Kletzin, Technische Universität Ilmenau.

Technische Universität Ilmenau

Fakultät für Maschinenbau

Fachgebiet Maschinenelemente

Max-Planck-Ring 12, 98693 Ilmenau

Ansprechpartner ist Johannes Schleichert

Tel.: +49 3677 69-1258

johannes.schleichert@tu-ilmenau.de

www.tu-ilmenau.de/maschinenelemente