20.09.22 – Aus der Forschung

Intelligente Richttechnik für hochfeste Flachdrähte

Das Streben nach Ressourceneinsparung und klimafreundlichen Produktionsketten erfordert in allen Industriebereichen einen effizienten Umgang mit Werkstoffen und Energie. Speziell die engen Toleranzgrenzen geltender Form- und Maßgenauigkeiten sowie hohe Formänderungen stellen eine Herausforderung bei der Verarbeitung hochfester Drahtwerkstoffe dar.

Hochfeste Drahtwerkstoffe werden zu Transport- und Handhabungszwecken am Ende des Herstellungsprozesses auf ein Coil aufgehaspelt. Beim Aufhaspeln werden Krümmungen und Eigenspannungen in das Halbzeug induziert, welche auch nach dem Abwickeln im Material verbleiben. Eine Verbesserung der Verarbeitbarkeit hochfester Drahtwerkstoffe aus Stahl wird durch die Verwendung mechatronischer Richtapparate mit integriertem Einrichtassistenzsystem angestrebt. Mit ihnen wird das Formänderungsvermögen für die Anwendung von hochfesten Drahtwerkstoffen signifikant erhöht, um im Wettbewerb mit anderen Materialien bestehen zu können. In diesem Zusammenhang stellt dieser Beitrag die Potenziale eines mechatronisierten Richtapparats in Kombination mit einem Einrichtassistenzsystem vor.

Mechatronischer Richtprozess

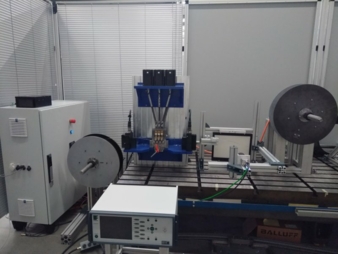

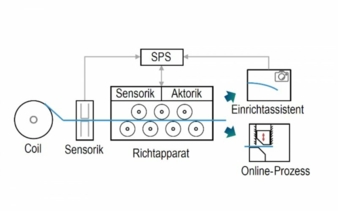

Der mechatronisierte Richtprozess stellt ein zweistufiges Verfahren dar, das in Abb. 1 schematisch dargestellt ist. Im chronologischen Prozessverlauf wird der Draht zunächst von einem Coil abgewickelt und durch eine Wirbelstromsensorik geführt. Anschließend wird der Draht zunächst ungerichtet bis zum Erreichen des Einrichtassistenten durch den Richtapparat gefördert. Der Richtapparat besitzt in der gezeigten Konstellation insgesamt sieben Richtrollen. Die oberen drei Rollen können mithilfe von Schrittmotoren in vertikaler Richtung verfahren werden. Ebenfalls sind an den drei beweglichen Richtrollen Kraftmessdosen installiert, die die Überwachung der Richtkräfte ermöglichen. Auf den Richtapparat folgt in der ersten Phase des Richtprozesses der Einrichtassistent. Dieser ist ein unterstützendes Werkzeug für den Maschinenbediener und hilft bei der Einrichtung des Richtapparats. Der Einrichtungsprozess ist grundsätzlich immer dann notwendig, wenn ein neues Coil mit anderen Eigenschaften eingelegt wird. Der Einrichtassistent ermittelt dabei mit Hilfe von optischen Sensoren automatisch die vorliegende Krümmung des Drahtes und die erforderlichen Einstellparameter des Richtapparates. Basierend auf den Messdaten werden im Zuge des Einrichtens die erforderlichen Positionen der Richtrollen neu eingestellt, um die gewünschte Richtqualität zu erzeugen. Nachdem Einrichtprozess wird der Einrichtassistent inaktiv und der Draht wird einem Folgeprozess zugeführt. Somit kann der eigentliche Fertigungsprozess gestartet werden. In dieser Prozessphase, dem Online-Prozess, findet eine Überwachung des Prozesses durch Sensorkomponenten vor und im Richtapparat statt. Durch diese Überwachung werden Materialschwankungen detektiert und gegebenenfalls die Notwendigkeit signalisiert, den Prozess neu einzurichten oder nachzujustieren.

Potenzial

Durch den mechatronisierten Richtapparat sollen die Vorteile einer automatisierten Prozesskette ermöglicht werden, die vorrangig ein reproduzierbares Richtergebnis als auch eine ressourcenschonende Fertigung versprechen. Es entsteht ein automatisierter Richtprozess zur Herstellung einer krümmungsfreien Drahtgeometrie, bei dem der Bedienende nicht mehr auf eine manuelle und individuelle Verstellung der Richtwalzen angewiesen ist. Die gewünschte Drahtgeometrie wird durch die geregelte Verstellung der Richtrollen erzeugt. Ebenfalls wird die für ein optimales Richtergebnis notwendigen Richtrollenanzahl reduziert. Durch eine geringere Anzahl an Wechselbiegungen wird sichergestellt, dass ein hohes Maß an Umformvermögen für den Folgeprozess erhalten bleibt.

Das IGF-Vorhaben IGF-Nr: 19799 N / FOSTA-P1273 " Intelligenter Richtapparat mit erweiterten Prozessgrenzen bei der Drahtverarbeitung" der FOSTA – Forschungsvereinigung Stahlanwendung e. V., Düsseldorf, wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Vorhaben wurde am Lehrstuhl für Spanende und Umformende Fertigungstechnik in Kooperation mit dem Fraunhofer IEM durchgeführt. Die Ergebnisse des Forschungsprojekts sind in Form eines Abschlussberichts bei der FOSTA erhältlich. Umformende und Spanende Fertigungstechnik Lehrstuhlinhaber Werner Homberg Tel.: +49 5251 60-5344, wh@luf.upb.de

Die Autoren des Beitrages sind Lukas Bathelt1, Eugen Djakow1, Christian Henke1, Ansgar Trächtler1,2, Fabian Bader3, Werner Homberg3, Detlev Bozniatzki4

1) Fraunhofer Institut für Entwurfstechnik Mechatronik (IEM), Paderborn, Deutschland

2) Universität Paderborn, Lehrstuhl für Regelungstechnik und Mechatronik (RtM), Paderborn, Deutschland

3) Universität Paderborn, Lehrstuhl für Umformende und Spanende Fertigungstechnik (LUF), Paderborn, Deutschland

4) Ritebo GmbH, Iserlohn, Deutschland

Fraunhofer-Institut für Entwurfstechnik Mechatronik (IEM)

Zukunftsmeile 1, 33102 Paderborn

Ansprechpartner ist Lukas Barthelt

Tel.: +49 5251 5465-101

lukas.bathelt@iem.fraunhofer.de

www.iem.fraunhofer.de

Heinz Nixdorf Institut

Universität Paderborn

Fürstenallee 11

33102 Paderborn

Tel.: +49 5251 606200

hni@uni-paderborn.de

www.hni.uni-paderborn.de

Lehrstuhl für Umformende und Spanende Fertigungstechnik (LUF)

Universität Paderborn

Pohlweg 53

33098 Paderborn

Tel.: +49 5251 60-5343

sb@luf.upb.de

https://mb.uni-paderborn.de/luf

Ritebo GmbH

Corunna Straße 38, 58636 Iserlohn

Ansprechparter ist Detlev Bozniatzki

Tel.: +49 2371 9746828

d.bozniatzki@ritebo-gmbh.de

www.ritebo-gmbh.de