27.04.21 – DIN EN 13906-1 mit methodisch rechnerischer Herangehensweise

Erneuerung der Dauerfestigkeitsschaubilder für kaltgeformte Schraubendruckfedern

Ende 2020 wurde das Forschungsprojekt „IGF 19693 BR“ an der TU Ilmenau in Zusammenarbeit mit dem Verband der Deutschen Federnindustrie e.V. (VDFI) mit dem Titel „Erneuerung der Dauerfestigkeitsschaubilder für kaltgeformte Schraubendruckfedern in DIN EN 13906-1 mit methodisch rechnerischer Herangehensweise“ abgeschlossen.

Es wurde eine neue Methode zur Entwicklung von Schwingfestigkeitskennlinien für Druckfedern erarbeitet, die dann genutzt wurde, um für aktuelle Werkstoffe und Fertigungsverfahren passende Dauerfestigkeitsschaubilder für zylindrische Schraubendruckfedern zu erstellen.

In der Norm enthaltene Schwingfestigkeiten veraltet

Für die Auslegung und Berechnung von zylindrischen Schraubendruckfedern bilden die in Norm DIN EN 13906-1 [DIN13] enthaltenen mathematischen Beziehungen und Goodman-Diagramme die wesentliche Grundlage. Sie werden nicht nur national, sondern in ganz Europa sowie international in der Federbranche und bei Federanwendern eingesetzt. Die Schaubilder sind allerdings über 50 Jahre alt und entsprechen nicht mehr dem aktuellen Stand moderner Federwerkstoffe und daraus hergestellter Federn.

Seitdem haben sich zum einen die Drahtmaterialien gravierend verbessert (beispielsweise Metallurgie, Reinheit, Ziehprozess, Wärmebehandlungen, Zugfestigkeit, Toleranzen, und Gleichmäßigkeit) und zum anderen ist mittlerweile bekannt, dass die Federgeometrie (Wickelverhältnis, Windungszahl etc.) die Oberflächenbeschaffenheit des Drahtes, Prozessabfolgen und Prozessparameter bei der Federherstellung (Wärmebehandlung, Vorsetzen, Kugelstrahlen usw.) sowie die Betriebsbedingungen einen wesentlichen Einfluss auf die Schwingfestigkeit der Federn haben. Diese Einflussfaktoren werden nach Norm derzeit nicht in der Auslegung berücksichtigt.

Für die Anwender der Norm folgt daraus eine gewisse Unsicherheit, da die Schaubilder teilweise sehr konservativ (ölschlussvergütete Drähte), teilweise aber auch kritisch (nichtrostende Drähte) sind, was derzeit durch kostenintensive Schwingversuche ausgeglichen werden muss. Kleine und mittlere Unternehmen (KMU) sind bei der Auslegung ihrer Federn zwingend auf aussagekräftige und aktuelle Normen bzw. Richtlinien angewiesen.

Das wesentliche Ziel des Forschungsvorhabens war deshalb die Entwicklung einer Methode zur Erneuerung dieser Dauerfestigkeitsschaubilder und insbesondere die Erstellung neuer Dauerfestigkeitsschaubilder. Dabei sollten sie so einfach wie die etablierten Goodman-Diagramme anwendbar sein.

Um den Versuchsaufwand für die zahlreichen Material- und Federvarianten zu begrenzen, wurde ein Konzept zur rechnerischen Bestimmung der Schaubilder entwickelt. Dieses stützt sich einerseits auf einen Berechnungsalgorithmus aus IGF 18495 BG [Rei17], und andererseits auf eine sehr umfangreiche Schwingdatenbasis von Ergebnissen aus früheren, öffentlich geförderten Vorhaben, welche in Zusammenarbeit mit dem VDFI durchgeführt wurden. Um die Datenbasis für die neue Methode gezielt zu erweitern und die neuen Schaubilder zu validieren, wurden im Forschungsvorhaben verschiedenste experimentelle Untersuchungen durchgeführt.

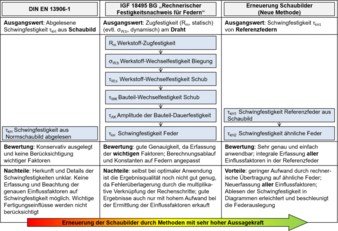

Die im Rahmen des Forschungsvorhabens entwickelten Dauerfestigkeitsschaubilder sind für Standardanwendungen wie bisher direkt anwendbar. Über einfache, analytische Berechnungen kann die Ergebnisqualität bei Bedarf für Federn mit von den Referenzfedern abweichenden Eigenschaften (Geometrie, Herstellung) weiter verbessert werden. Abbildung 1 stellt die unterschiedlichen Herangehensweisen an die Schwingfestigkeitsbestimmung von Druckfedern einander anschaulich gegenüber.

Von größter Bedeutung zur Erweiterung der vorhandenen Schwingdatenbasis sind die Dauerschwingversuche an 42 im Vorhaben ausgelegten und gefertigten, kaltgeformten Schraubendruckfedervarianten (Referenzfedern mit u.a. identischem Wickelverhältnis und Windungszahl) bis zu einer Schwingspielzahl N = 10^7. Die Federauslegung erfolgte auf Basis von Zug- und Torsionsversuchen an den Drahtmaterialien mit Drahtdurchmessern von 1 mm bis 10 mm, aus denen die Federn gefertigt wurden. Die ergänzenden Schwingversuche wurden während der Projektlaufzeit an der Forschungsstelle mit drei Schwingmaschinen und bei Mitgliedern des projektbegleitenden Ausschusses bei Raumtemperatur in nicht-korrosiver Umgebung bei konstanten Mittelspannungen durchgeführt.

Die gesamte Datenbasis für Schraubendruckfedern bestand letztlich aus 342 statistisch ausgewerteten Schwingfestigkeiten, welche ein Vielfaches (mehrere Tausend) an Einzelbrüchen an Federn beinhalten. Hervorzuheben ist die große Vielfalt an Versuchsbedingungen, Prüfmaschinen, Herstellbedingungen und Materialien, welche in diesen Daten enthalten sind und breite Anwendbarkeit der Schaubilder sicherstellen sollen.

Die zyklischen Prüfungen wurden zudem durch zahlreiche weitere praktische Untersuchungen unterstützt. Dazu zählen die Aufzeichnung von Federkennlinien, Härtemessungen, die Bestimmung von Eigenspannungen auf Basis röntgenografischer Messungen an den Federoberflächen und die Messung der Oberflächenrauheit mittels Tastschnittgerät und Laser-Scanning-Mikroskop. Auch Schwingbruchanalysen und Kontaktwinkelmessungen an den Federenden wurden durchgeführt, um Brüche genauer zu charakterisieren.

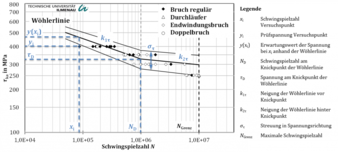

Ein besonderer Fokus lag auf der statistischen Auswertung der Dauerschwingversuche. Nach intensivem Abwägen der Vor- und Nachteile verschiedener statistischer Auswerteverfahren, wurde die Maximum-Likelihood-Methode genutzt [Spi79, Mül15]. Die Basis für die Maximum-Likelihood-Auswertung der Ergebnisse aus den Schwingversuchen bildet die Modellierung der bilinearen Wöhlerlinie im doppelt logarithmischen Wöhlerdiagramm zur Ermittlung der Wöhlerlinienparameter (Abbildung 2).

Berechnung neuer Schwingfestigkeiten

Die rechnerische Neubestimmung von Schwingfestigkeitskennlinien erfolgte unter Anwendung des Richtlinienentwurfs Rechnerischer Festigkeitsnachweis für Federn und Federelemente aus IGF 18495 BG [Rei17] beziehnungsweise der darin entwickelten, gleichnamigen FKM-Richtlinie [FKM20]. Die Faktoren zur Ermittlung der Schwingfestigkeiten mit diesem Berechnungsalgorithmus wurden auf Basis der umfangreichen Schwingversuche und den in der Richtlinie bereits enthaltenen, statistisch ausgewerteten Datenpunkten überprüft und bestätigt. Ein Beispiel zeigt Abbildung 3. Die Streuung um das Optimum (Diagonale) wird anschließend über ein Sicherheitskonzept berücksichtigt.

Die nun errechneten Schwingfestigkeitskennlinien wurden also durch die Anwendung eines ebenfalls in der Richtlinie enthaltenen, zweistufigen Sicherheitskonzepts derart verringert, dass sie hinsichtlich realer Versuchsdaten als konservativ zu bewerten sind. Die in den Schaubildern abgelesenen zulässigen Spannungen fallen also geringer aus als die abgeprüften Spannungen.

Insgesamt wurden 24 Schaubilder in je zwei Darstellungsformen (Goodman- bzw. Haigh-Diagramm) für die Schwingspielzahnen N = 10^6 und N = 10^7 erzeugt, welche die Drahtsorten FDSiCr, VDSiCr, VDSiCrV, DH, 1.4310 und 1.4568 abbilden (Beispiel: „Schaubild 8“ in Abbildung 4).

Zusätzlich wurde eine neue Methode entwickelt, um eine rechnerische Übertragung von Schwingfestigkeiten aus den Schaubildern auf andere, ähnliche Federn zu ermöglichen. Die Auslegungsqualität kann so weiter gesteigert werden – was aber nur bei kritischen Auslegungen notwendig ist. Eigenspannungen infolge des Vorsetzens beziehungsweise infolge einer Kugelstrahlbehandlung können mithilfe einer Mittelspannungsverschiebung berücksichtigt werden. Ebenso können nun Aussagen zur statischen Auslastbarkeit der Drähte bzw. Federn auf Basis von rechnerisch bestimmten Torsionsfließgrenzen und den abgeschätzten Setzeigenspannungen getroffen werden. Die zulässigen statischen Spannungen sind als horizontale Strichlinien in den neuen Goodman-Schaubildern enthalten und dienen dem Anwender als zusätzliche Orientierung.

Die Ergebnisse des Forschungsvorhabens leisten einen bedeutenden Beitrag für die moderne Federauslegung und befähigen Federhersteller (insbesondere KMU), wettbewerbsfähige und gleichzeitig sichere Produkte zu erzeugen. Zudem wurden die Ergebnisse so aufbereitet, dass eine einfache Anwendbarkeit sichergestellt ist.

Damit haben die neu erzeugten Schaubilder das Potential, zukünftig in die DIN EN 13906-1 aufgenommen zu werden, um die veralteten, bisher dort abgedruckten Schaubilder zu ersetzen.

Das IGF-Vorhaben 19693 BR der Forschungsgesellschaft Stahlverformung e.V. wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Langfassung des Abschlussberichtes kann bei der FSV, Goldene Pforte 1, 58093 Hagen, angefordert werden.

Der Beitrag wurde redaktionell gekürzt. Die unbearbeitete Fassung finden Sie demnächst unter www.umformtechnik.net/whitepaper/

Die Autoren des Beitrags sind Martin Petrich und Ulf Kletzin.

Technische Universität Ilmenau

Institut für Maschinen- und Gerätekonstruktion

Fachgebiet Maschinenelemente

Max-Planck-Ring 12, 98693 Ilmenau

Ansprechpartner ist Martin Petrich

Tel.: +49 3677 69-1865

Martin.Petrich@TU-Ilmenau.de

stz-federn@tu-ilmenau.de

www.tu-ilmenau.de/maschinenelemente

Literaturverzeichnis

[DIN13] DIN EN 13906-1:2013-11, Zylindrische Schraubenfedern aus runden Drähten und Stäben – Berechnung und Konstruktion – Teil 1: Druckfedern, 2013

[FKM20] FKM Forschungskuratorium Maschinenbau e.V. (Hrsg.): Rechnerischer Festigkeitsnachweis für Federn und Federelemente – FKM Richtlinie für Federn und Federelemente.

VDMA-Verlag, Frankfurt am Main, 2020

[Mül15] Müller, C.: Zur statistischen Auswertung experimenteller Wöhlerlinien. Universitätsbibliothek Clausthal, Clausthal-Zellerfeld, 2015

[Rei17] Reich, René; Kletzin, Ulf; Oechsner, M.; Spies, A.; Klein, M.: Rechnerischer Festigkeitsnachweis für Federn und Federelemente – Abschlussbericht zum Forschungsvorhaben IGF 18495, Ilmenau, Darmstadt, 2017

[Spi79] Spindel, L.; Haibach, E.: The method of maximum likelihood applied to the statistical analysis of fatigue data. International Journal of Fatigue, (Jahrgang 1) Heft 2, 1979, S. 81–88