26.12.22 – Fügetechnologie

Reibelementschweißen für den automobilen Leichtbau

Die zunehmende Verwendung sowohl von Leichtmetallen als auch von verschiedenen Hochleistungsstahlsorten stellt die Verbindungstechnik vor neue Herausforderungen. Das Reibelementschweißen gewinnt vor diesem Hintergrund zunehmend an Bedeutung.

Gerade im Karosseriebau werden verstärkt Hochleistungswerkstoffe eingesetzt. Neben einer optimierten Materialauswahl und -mischung liegt der Fokus auch auf der Verbindungslösung – insbesondere dann, wenn es darum geht, Aluminium und hochfesten Stahl mit einer Zugfestigkeit von > 1000 MPa zu verbinden. Ein Verfahren zum Fügen beider Materialien ist das Reibelementschweißen.

Arnold Umformtechnik aus Forchtenberg nutzt dieses Verfahren für den Multimaterialmix zunehmend. „Wir erweitern damit unser Produktportfolio und möchten so auf allen Ebenen des Karosseriebaus für die Kunden Leistungen anbieten können – auch wenn es darum geht, Leichtmetallblech mit hochfestem Stahl zu verbinden“, sagt Emanuel Heinle, Mitarbeiter im Bereich Research & Development Fastening Systems bei Arnold Umformtechnik. Er ist seit 2016 im Unternehmen und Spezialist für das Reibelementschweißverfahren.

Hohe Performance durch stoffschlüssige Verbindung

Beim Reibelementschweißen werden beispielsweise ein Aluminiumblech und ein hochfestes Stahlblech mithilfe eines Reibschweißelements miteinander verbunden. Grundlage für das Verfahren ist eine Wärmeentwicklung, die sich durch das Aufeinanderreiben des Reibschweißelements mit dem hochfesten Stahlblech ergibt.

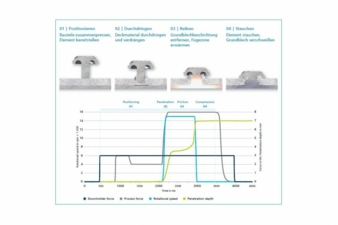

Der Fügeprozess ist in vier Schritte unterteilt. Im ersten Schritt setzt der Niederhalter auf der Baugruppe auf und drückt die Bleche zusammen. Die Elementspitze sitzt hierbei auf dem Aluminiumdeckblech. In der zweiten Phase erfolgt das Durchdringen des Blechs: Das Verbindungselement wird mit einer definierten Drehzahl und Axialkraft beaufschlagt und durchdringt so das Aluminiumdeckblech. Es wird erwärmt und plastifiziert dadurch. Gleichzeitig verdrängt das Verbindungselement das Deckblechmaterial entgegen der Fügerichtung. Hat das Verbindungselement das Deckblech komplett durchdrungen und kontaktiert das hochfeste Stahlblech, beginnt die dritte Phase des Prozesses: das Reiben. Hierbei wird die Oberfläche des Stahlblechs mechanisch bereinigt. Das Verbindungselement reibt auf dem Stahlblech, wodurch die Fügezone erwärmt wird. Stahlblech und Verbindungselement plastifizieren. Dabei erfolgt eine Verkürzung des Verbindungselements. Bei ausreichender Verkürzung setzt schließlich die letzte Stufe des Prozesses ein: das Stauchen. Dabei wird die Drehzahl auf null reduziert und die Fügestelle mit hoher Axialkraft gestaucht, wobei diese abkühlt. Stahlblech und Verbindungselement gehen eine stoffschlüssige Verbindung ein, und das Deckblech wird form- und kraftschlüssig zwischen Stahlblech und Elementkopf gehalten.

Für Bauteile mit hoher Crashbeanspruchung

„Das wichtigste Alleinstellungsmerkmal des Reibelementschweißens ist das Einsatzgebiet des Verfahrens für hochfeste Bleche mit einer Festigkeit über 1000 MPa. Es gibt wenige universell einsetzbare Lösungen, die sich im Automobilbau etabliert haben, um ein hochfestes Stahl- und ein Aluminiumblech zu fügen“, sagt Heinle. Auch beim Stahlwerkstoff gebe es keine Grenze hinsichtlich der Festigkeit. Lediglich bei der Blechdicke müsse sichergestellt werden, dass beim Reibprozess eine verlässliche Plastifizierung erfolgen kann. Zudem, so Heinle, sei eine beidseitige Zugänglichkeit erforderlich. Weil die Fügerichtung immer von Aluminium nach Stahl geht, muss das Verbindungselement auf der Seite des Aluminiumblechs eingebracht werden. „Prinzipiell ist das Verfahren für das Verbinden von Leichtmetallen auf hochfestem Stahl geeignet. Es ist kein Vorlochen erforderlich, und es wird eine sehr hohe Verbindungsfestigkeit realisiert“, fasst Heinle zusammen.

Geeignet ist das Reibelementschweißen zum Beispiel für die Herstellung von Fahrzeugbaugruppen wie der Fahrgastzelle, die im Ernstfall einer hohen Crashbeanspruchung ausgesetzt ist und somit eine hohe Bauteilsteifigkeit gewährleisten muss. Gefügt werden immer ein Grund- beziehungsweise Basisblech, das aus hochfestem Stahl besteht, und ein Deckblech aus Aluminium oder einem anderen Leichtmetallwerkstoff. Verwendet werden können hochfeste Stähle wie warmumgeformter Stahl 22MnB5. Die Blechdicken des Grundblechs umfassen eine Spanne von circa 0,80 bis 2,00 mm, die des Aluminiumblechs von 1,00 bis 3,00 mm.

Verbindungselement mit ausgetüftelter Geometrie

Arnold Umformtechnik hat in Zusammenarbeit mit BMW ein eigenes Verbindungselement für das Reibelementschweißen entwickelt, das sich durch charakteristische konstruktive Merkmale auszeichnet. Demnach ist der Antrieb so ausgelegt, dass die Axialkraft und die Drehzahl möglichst optimal übertragen werden können. Außerdem garantiert der Elementflansch eine Kopfauflage, damit die Fügestelle eine möglichst geringe Angriffsstelle für Korrosion bietet. Die Unterkopfauskehlung gibt für das vom Deckblech aufsteigende Material Platz, damit der Elementkopf auf dem Blech aufliegen kann. Der Schaft verfügt über genug Material, um das Deckblech zu durchdringen und beim Reiben eine Schweißverbindung zu erzeugen. Schließlich ist die Spitzengeometrie gekennzeichnet von wellenartigen Vertiefungen, die für eine notwendige Prozessstabilität sorgen und die Axialkraft reduzieren.

Auf Verarbeitungsprozess zugeschnittene Anlagentechnik

Die Verarbeitungstechnik speziell für dieses Verfahren wurde von Harms & Wende aus Hamburg in Zusammenarbeit mit BMW entwickelt. In einer Kooperation von Arnold Umformtechnik und Harms & Wende vermarkten beide Firmen die Technologie nun gemeinsam. Für den Forchtenberger Verbindungselementespezialisten bedeutet die Kooperation auch, dass für das Reibelementschweißen ein komplettes System inklusive Service für die Kunden angeboten werden kann.

Die Anlage selbst besteht aus einer Zuführeinheit, einer Fügeeinheit und dem Schaltschrank für die Steuerung. Gegenüber Wettbewerbsprodukten unterscheidet sich das System durch eine höhere Variabilität der Fügeparameter. Diese umfassen die Niederhalterkraft, die Axialkraft und die Drehzahl, wobei die Niederhalterkraft bis zu 4 kN, die Axialkraft bis zu 10 kN und die Drehzahl bis zu 25 000 min-1 betragen kann.

Prüfen lassen sich die Verbindungen mithilfe zerstörender wie auch zerstörungsfreier Methoden. Zur schnellen Prüfung werden die Meißelprüfung mit Gabelmeißel und die anschließende Bewertung des Bruchbilds eingesetzt. Um Aussagen über die Festigkeit zu erhalten, werden Scherzug- und Kopfzugkräfte genutzt. Im metallografischen Schliffbild kann durch Ätzen der Schlifffläche zudem die Schweißlinse als wichtiges Bewertungskriterium sichtbar gemacht werden.

Kundenprojekte sprechen für das Verfahren

Dass das Reibschweißverfahren im automobilen Leichtbau seine Berechtigung hat, zeigen erste Kundenprojekte. So soll das Verfahren zum Beispiel in der Serienproduktion bei BMW eingesetzt werden. Darüber hinaus laufen Laborversuche mit weiteren Automobilherstellern. Nicht zuletzt sind Zulieferer an der Technologie interessiert.

Für die Kunden von Arnold Umformtechnik bietet das Verfahren eine Reihe von Vorteilen. So erfüllt etwa der Materialmix hohe Ansprüche an die Stabilität und Verbindungsfestigkeit der Karosserie. Es sind keine vorbereitenden Prozessschritte wie Entschichten, Reinigen oder Vorlochen nötig. In dem spanlosen Prozess können auch schmale Flanschbreiten verarbeitet werden. Schließlich zeichnet sich das Reibelementschweißen durch kurze Taktzeiten, eine geringe Komplexität des Fügeprogramms und ein breites Prozessfenster aus.

Annedore Bose-Munde, freie Journalistin

Arnold Umformtechnik GmbH & Co. KG

Carl-Arnold-Straße 25

74670 Forchtenberg-Ernsbach

Tel.: +49 7947 8210