28.07.25 – Teilereinigung

Rösler liefert Gleitschliffverkettung für Elektronik-Bauteile

Um Steckverbinder effizient zu bearbeiten, investierte Harting in eine neue Gleitschliffverkettung von Rösler; ein Anwenderbericht aus Vietnam.

Die Harting-Technologiegruppe mit Hauptsitz im deutschen Espelkamp zählt zu den großen Herstellern von Steckverbindern weltweit. Das Unternehmen entwickelt unter anderem innovative Produkte für die Bereiche Solar- und Windenergie, Elektromobilität und Wasserstoffproduktion sowie Robotik und leistet damit einen wichtigen Beitrag auf dem Weg hin zu einer nachhaltigen Energiezukunft. Ein wichtiger Partner auf diesem Weg ist dabei die Rösler Oberflächentechnik, die Harting seit über 30 Jahren mit zuverlässigen Maschinen und Service unterstützt. Diese langjährige Zusammenarbeit mit dem Oberflächenspezialisten war auch der Grund für die Entscheidung, im neuen Harting-Werk in Hai Duong, Vietnam, auf ein bewährtes Anlagenkonzept von Rösler zu setzen.

Die Aufgabe

Mitte 2023 eröffnete Harting in dem südostasiatischen Land eine Produktionsstätte, in der sowohl kleine Kunststoffsteckverbinder als auch schwere Aluminiumsteckverbinder hergestellt werden. Die Produktion erfolgt gemäß dem Motto „In the region for the region“ für den Asia-Pazifikraum. Um auch in dem neuen Werk die so genannten schweren Steckverbinder effizient und in gewohnter Qualität zu bearbeiten, investierte Harting in eine neue Gleitschliffverkettung von Rösler. Diese Technik kommt bereits erfolgreich an weiteren Standorten, unter anderem in Deutschland und China, zum Einsatz. Philipp Borcherding, Plant Manager von Harting Vietnam, betont: „Die sehr guten Geschäftsbeziehungen zu Rösler und das Vertrauen in ihre Maschinen haben uns überzeugt, diese Investition zu tätigen.“

Unterschiedliche Aluminiumsteckverbinder

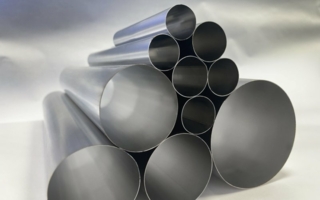

Mit den schweren Steckverbindern, die in der Rösler-Verkettung bearbeitet werden, werden hauptsächlich die Märkte in Japan und Korea beliefert und hier speziell die Robotik-Branche, sodass Rösler auch an diesem schnell wachsenden Zukunftsmarkt mit seinen Technologien beteiligt ist. Der Elektronik-Bauteile-Spezialist hat sich an diesem Standort auf die Herstellung von Aluminiumsteckverbindern spezialisiert. Die Gehäuse werden zunächst im Druckgussverfahren produziert und anschließend mechanisch bearbeitet, wobei Gewinde gefräst und Löcher gebohrt werden. Die dabei eingesetzten Kühl- und Schmierstoffe machen eine anschließende Teilereinigung erforderlich, die in der Rösler-Verkettung parallel zur Bearbeitung der Oberflächen sowie der Entschärfung der Kanten ausgeführt wird. Dieser Prozessschritt bereitet die Werkstücke für ein anschließendes Pulverbeschichtungsverfahren vor, das dem Korrosions- und Oberflächenschutz dient. Die Größe der bearbeiteten Steckverbinder-Gehäuse variiert von 60 x 40 x 30 mm bis zu 220 x 140 x 60 mm und pro Charge können je nach Werkstückgröße bis zu 1.500 Teile bearbeitet werden.

Mehrstufiger Produktionsprozess

Die Anlagenverkettung von Rösler besteht aus sechs Einheiten: Über eine Rollenbahn werden die Werkstückkisten mittels Kippgerät zur Beschickung transportiert und über diese aufs Zuführband gegeben. Dort wird vom Anlagenbediener, je nach Größe und Geometrie des Bauteils, das entsprechende Bearbeitungsprogramm gewählt. Anschließend werden die Steckverbinder-Gehäuse vom Zuführband automatisch in einen Rundvibrator dosiert und dort in einem Prozessschritt entgratet sowie entfettet. Nach Ende der definierten Bearbeitungszeit beginnt die Maschine mit der automatischen Entleerung des Rundvibrators und über ein Maschensieb erfolgt die Separierung der Teile vom Schleifmedium. Anschließend werden diese auf einer Vibrationswaschanlage mit Wasser-Compoundgemisch abgesprüht und mit getrennter Prozesswasserführung nachgereinigt, bevor sie in einer automatischen Durchlauftrocknung getrocknet werden. Danach gelangen die Teile über ein Transportband in die kundenseitigen Transportbehältnisse. Bis auf wenige Ausnahmen, wie die Wahl des Bearbeitungsprogramms, läuft der Prozess komplett ohne die Unterstützung des Bedienpersonals ab.

Arbeitsschutz groß geschrieben

Um die Lärmemissionen für die Werker möglichst gering zu halten, wurde die komplette Anlage in einer Schalldämmkabine eingehaust, die fast 13 m lang und 3,7 m breit ist. Ein intelligentes Prozesswasserreinigungssystem rundet die Einheit ab: In die Anlagenverkettung integriert ist auch eine halbautomatische Korbzentrifuge Z800 für die Abtrennung der Feststoffe des Prozesswassers. Die Nachbehandlung der aufbereiteten Prozessflüssigkeit erfolgt in einem Vakuumverdampfer. Sowohl Arbeitssicherheit als auch ökologische Aspekte sind bei den Mitbewerbern bzw. an vergleichbaren Produktionsstätten im südostasiatischen Raum meist kein Thema, sodass Rösler undHarting hier gemeinsam ganz neue Impulse in der Region setzen.

Da der Bearbeitungsprozess von den fünf baugleichen Rösler-Verkettungen, die Harting bereits in Betrieb hat, übertragen wurde, war keine Neubewertung notwendig. Lediglich ein paar kleine Anpassungen wurden vorgenommen und die Übergänge von den einzelnen Elementen der Verkettung angepasst. „Diesen Prozess haben wir gemeinsam entwickelt und immer weiter optimiert, sodass er sich bestmöglich in die Produktionsbedingungen des Unternehmens integrieren lässt und beste Bearbeitungsergebnisse bringt, die den hohen Standards unseres Kunden entsprechen“, so Matthias Ender, Technical Sales Manager bei Rösler.

Partnerschaft mit Zukunft

Die Gleitschliffverkettung wurde Ende 2024 in Betrieb genommen und bearbeitet derzeit rund 300.000 bis 400.000 Aluminiumsteckverbinder pro Jahr „Wir sind mit der Anlage mehr als zufrieden. Das gesamte Handlingkonzept, der hohe Automatisierungsgrad, den Rösler bietet, und die langlebige und robuste Bauweise der Anlage begeistern uns immer wieder. Genauso die vielen Features hinsichtlich Arbeitssicherheit und natürlich die Qualität der Teile, die wesentlich besser ist als der sonst im asiatischen Raum übliche Standard“, erklärt Philipp Borcherding von Harting. „Auch die technische Ausgereiftheit der Rösler-Verkettung ist exzellent und funktioniert zuverlässig.“