05.06.19

Umformer für Schrauben-rohlinge bis 300 mm Länge

Tandem-Doppeldruckumformer der Reihe „ND“ fertigen Rohlinge für Spanplattenschrauben, gleichschaftige Holzschrauben, Blechschrauben nach DIN 7970 und ähnliche Teile aus Draht von 2,2 mm bis 5,2 mm Durchmesser. Bei diesen Abmessungen ist die ND die schnellste im Markt.

Cold former for screw blanks up to 300mm length

Tandem double pressure forming machines of the “ND” series produce blanks for chipboard screws, wood screws with the same shaft, sheet metal screws according to DIN 7970 and similar parts from wire with diameters from 2.2mm to 5.2mm. Within these dimensions, ND machines are the fastest on the market.

Die Technik des Systems ist bewährt. Wafios Umformtechnik in Wuppertal hat die „ND“-Umformer von der Wafios AG, Reutlingen, übernommen und konnte im ersten Quartal 2019 bereits zwei Maschinen Typ „ND 91“ an einen deutschen Kunden liefern.

Das herkömmliche Doppeldruckverfahren findet seine Grenzen bei längeren Teilen oder bei 400 bis 600 Stück/min Ausstoß für kürzere Rohlinge. Das Tandem-Verfahren dagegen erlaubt Leistungen bis 1400 Stück/min für Rohlinge bis 70 mm oder bis zu 700 Stück/min für Rohlinge bis 170 mm Länge.

Verfahrensmerkmale und Aufbau

Merkmale des Verfahrens sind

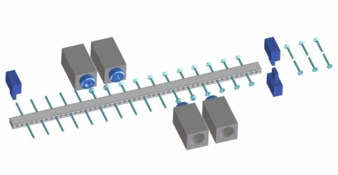

- geradliniger Transport der Drahtabschnitte und entstehenden Rohlinge zu den Arbeitsstationen mit Hilfe eines endlosen Zahnriemensystems

- getrenntes Vor- und Fertigstauchen der Kopfform auf beiden Seiten des Rohlings

- kurzer Stauchweg, da aus den Festhaltebacken nur so viel Material herausragt, wie zur Verformung benötigt wird

- symmetrische oder asymmetrische Trennung des „Janus-Rohlings“, so dass pro Arbeitszyklus zwei Rohlinge mit fertig geformten Köpfen entstehen; werden etwa 90 mm lange Rohlinge gefertigt, fallen gleichzeitig solche mit 30 mm Länge an. Dabei sind unterschiedliche Kopfformen möglich

- Verwendung von Standardmaterial statt gebondertem Draht; der bisher notwendige Arbeitsgang „Zwischenwäsche vor dem Gewindewalzen“ entfällt

Die Maschine ist kompakt aufgebaut mit

- Richtaggregat, stufenlos einstellbarer Einzug, Abschneidebuchse mit offenem Messer und Übergabe der Drahtabschnitte auf das Zahnriemensystem

- Positionieren der Abschnitte, Vor- und Fertigstauchen auf der 1. und 2. Stauchstation

- Positionieren mit einem Kopf, Vor- und Fertigstauchen des 2. Kopfs auf der 3. und 4. Stauchstation

- Trennen der Doppel-Rohlinge auf Länge und Auswurf in getrennte Schächte

Für die Produktion von Rohlingen > 100 mm werden die 3. und 4. Stauchstation stillgelegt. Sollen ausschließlich längere Rohlinge hergestellt werden, empfiehlt sich die Anschaffung einer S-Maschine mit lediglich einer 1. und 2. Stauchstation. Das Modell „ND 91 SL“ in Sonderausführung für 2,8 mm bis 5,2 mm Drahtdurchmesser und Längen bis 305 mm hat ein rotierendes Richtaggregat.

Die ND 90 fertigt aus Draht von 2,2 mm bis 3,7 mm Durchmesser 1400 Rohlinge pro Minute für Schrauben-Nenngrößen von 3 mm bis 5 mm. Dabei können die Doppelkopfrohlinge von 140 mm Länge auch asymmetrisch getrennt werden, wobei die Länge des Einzelrohlings von 10 mm bis 130 mm reicht.

Arbeitsablauf und Antrieb

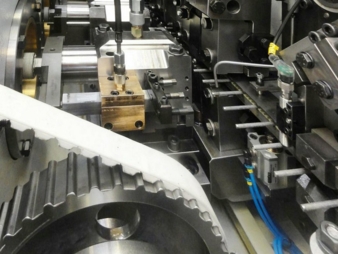

Der Draht läuft gleichmäßig von einem gesteuerten Haspel ab und wird in einem Rollenaggregat gerichtet. Optional ist eine Ausstattung für rotierendes Richten erhältlich. Ein stufenlos einstellbarer Schlitteneinzug führt den Draht in die Abschneidebuchse. Die Drahtabschnitte werden in das Transportsystem eingelegt und von zwei Zahnriemen den Stauchstationen für getrenntes Vor- und Fertigstauchen zugeführt. Die Stationen sind so angeordnet, dass beide Drahtenden im Durchlauf bearbeitet werden können.

Auf der Vorstauch-Station wird der Kopf vorgeformt, auf der Fertigstauch-Station seine Endform gepresst. In der letzten Station wird der Doppelkopf-Rohling in zwei Einzelrohlinge geteilt. Die Steuerwellen für die Stauch- und die Pressionswerkzeuge sind links und rechts vom Transportsystem angeordnet, quer dazu die Antriebswelle für das Trennen der Rohlinge.

Rasches Ein- und Umrüsten

Unabhängig von der Schraubenlänge wird bei der ND der Stauchweg nur von dem Drahtanteil bestimmt, der zum Formen des Kopfs benötigt wird. Bei konventionellen Pressen ist der Stauchhub mindestens so lang wie der gesamte Drahtabschnitt. Daraus resultieren eine längere Schlittenführung, höherer Verschleiß und Zentrierungsprobleme der Stempel. Bei gleicher Taktzeit ergibt sich bei der Baureihe ND eine wesentlich längere Umformdauer, die zwangsläufig zu höheren Werkzeugstandzeiten führt.

Ein integriertes Prozess-Überwachungssystem erlaubt eine „mannlose“ Produktion einschließlich Längenprüfung des Drahtabschnitts in der Schneidestation, Sensorüberwachung des Schnitt- und Stauchvorgangs sowie Kontrolle des Trennvorgangs auf der letzten Arbeitsstation. Auf Wunsch kann ein Prozess-Überwachungssystem – Überwachung von Produkt, Produktion und Maschine – mit statistischer Prozessregelung (SPC) und PC-Vernetzung eingebaut werden.

ND-Maschinen sind wartungsarm und leicht einzurichten. Für die Umrüstung auf eine andere Länge des Rohlings bei gleichem Durchmesser werden nur wenige Minuten benötigt. Stempel-Wechselkassetten reduzieren den Zeitaufwand bei Umstellung auf andere Drahtdurchmesser. Die Baureihe verarbeitet blanken Draht, also ein umweltfreundliches und preiswertes Ausgangsmaterial. Zum Pressen des Kopfes wird lediglich der umzuformende Teil des Drahtabschnittes mit einem Ölnebel besprüht, wodurch sich der Ölverbrauch reduziert.

Wafios Umformtechnik GmbH

Im Rehsiepen 35

42369 Wuppertal

Ansprechpartner ist Arnold Bloszyk

Tel.: +49 202 4668-0