29.09.21 – Ressourceneffizienz

Neue Wege der Energieeinsparung

Peiner Umformtechnik, ein Unternehmen der Düsseldorfer Rheinort-Treuhand, ist spezialisiert auf die Produktion von Schrauben, Muttern, Nieten und anderen Umformteilen für Kraftfahrzeuge, Windkraftanlagen oder den Stahl- und Brückenbau. Per Wärmerückgewinnung sorgt das Unternehmen dabei für Ressourceneffizienz.

1921 gegründet, stellt Peiner Umformtechnik (PUT) heute mit knapp 190 Mitarbeitern hochfeste Massivumformteile mit einem jährlichen Gesamtwert von rund 40 Millionen Euro her. In der jüngeren Vergangenheit konnte die neue Geschäftsführung nach einigen Krisenjahren den Bestand des in Peine ansässigen Unternehmens sichern und das Know-how der Mitarbeiter bewahren.

Im Rahmen eines umfangreichen Restrukturierungsprogramms richtete PUT ein ausgeklügeltes System zur Energieeinsparung ein, das mehrere Fertigungsbereiche umfasst und vom Bundes-Umweltministerium im Rahmen des Umwelt-Innovationsprogramms gefördert wurde. So investierte Peiner Umformtechnik in den vergangenen Jahren mehrere Millionen Euro, um sich fit für die Zukunft zu machen. Alles begann mit einem Gemeinschaftsprojekt zur Stärkung der betrieblichen Weiterbildung in der metallerzeugenden und -verarbeitenden Industrie Südostniedersachsens; es folgte die Modernisierung des Maschinen- und Anlagenparks, wozu an prominenter Stelle die Senkung der Energiekosten der energieintensiven Produktionsbereiche gehörte.

Gezielt eingestellte Teilequalität

Verbindungselemente müssen über einen speziellen Mix aus Festigkeit, Härte und Zähigkeit hohe Qualitätsanforderungen erfüllen. Dies betrifft zum Beispiel Schrauben mit einer Länge von bis zu 1 m, wie sie für Windräder benötigt werden. Ihre vom Abnehmer verlangten Produkteigenschaften erhalten die Elemente dabei in der Vergüterei. In dieser Abteilung werden die Produkte, nachdem sie auf hochspezialisierten Kalt- und Warmumformpressen ihre Form bekommen haben, einer gezielten Wärmebehandlung unterzogen, die aus einer genau bemessenen Abfolge von Erwärmung, Abkühlung und erneuter Erwärmung besteht. So wird die Teilequalität gezielt eingestellt.

Dieser Vergütungsprozess verbraucht enorme Mengen Energie, wobei nur der kleinere Teil tatsächlich in den technischen Prozess fließt. Die meiste Energie geht als Abwärme in die Umgebung: in die Hallenluft und von dort nach draußen. Dieses Potenzial zurückzugewinnen und anderweitig im Werk zu nutzen, dafür bietet sich die umfangreiche „Abfallenergie“ der Vergüterei als besonders ergiebig an. Peiner Umformtechnik hat daher eine Anlage in der Vergüterei errichtet, die vorbildlich für die gesamte Branche der Umformtechnik sein kann.

Abwärme intelligent nutzen

Schon seit 2011 treibt die Idee die Fachleute von Peiner Umformtechnik um, allen voran Michael Schütz, Abteilungsleiter der Vergüterei. Zusammen mit Werner Block, Inhaber eines lufttechnischen Unternehmens, ersann er ein ausgeklügeltes Energieeinsparkonzept, das die Abwärme der Vergüterei am Ort der Entstehung – an den Industrieöfen und Ölbädern – sammelt und von dort in einen anderen energieintensiven Betriebsbereich – die Galvanik – bringt und hier in die Galvanikbäder einspeist.

Das Prinzip der hohen Energieeffizienz liegt auf der Hand: Kopplung der stärksten Abwärmequellen mit den größten Energieverbrauchern. Dabei kommen Wärmetauscher zum Einsatz, die mit 80 bis 90 % einen hohen Wirkungsgrad besitzen. Die Anlage liefert daher bereits in der ersten Ausbaustufe mit bis zu 700 kW etwa so viel, wie zwei starke Lkw-Motoren. Dabei mindert der Eigenverbrauch der Anlage die Energierückgewinnung nur um wenige Prozent, weil nur Strom für einige Ventilatoren und Pumpen sowie die Steuerung verbraucht wird.

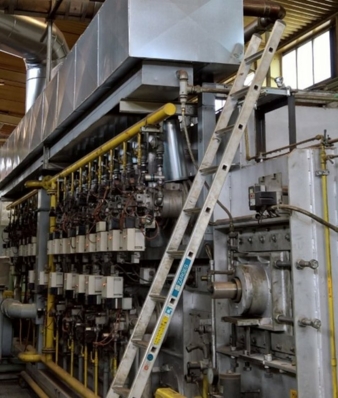

Die erste Ausbaustufe wurde im Rahmen des Modellprojektes zur Förderung durch das Umweltministerium konzipiert. Diese gewinnt an drei Durchlaufofenanlagen die Abwärme: zum einen anhand der etwa 160 °C heißen Abluft aus dem Brennraum der Öfen, zum anderen aus dem circa 90 °C heißen Öl, in das laufend Produkte aus den Öfen in das Ölbad fallen und dort abgeschreckt werden.

Deutliche Entlastung der Gasrechnung

In der Vergangenheit wurde die Abluft über das Hallendach abgeblasen und die Abwärme des Öls mittels Wasserkühlung in die Kanalisation abgeleitet. Das Neue ist nun: Sowohl die Ofenabluft als auch das Öl übertragen ihre Wärme an je einen Wasserspeicher, wobei die Ofenabluft einen Hochtemperaturspeicher auf etwa 90 °C erwärmt und die Ölkühlung einen Niedrigtemperaturkessel auf etwa 60 °C bringt. Das Abgreifen der Wärme aus der Ofenabluft erfolgt in einem großen Wärmetauscher, der auf einer eigenen Bühne in der Vergüterei aufgestellt wurde. Die anderen Anlagenteile sind nach Zweckmäßigkeit im Werk verteilt.

In der Galvanik gibt der heißere Speicher seine Energie an vier Beizbäder ab, die bisher ausschließlich mit Gas beheizt wurden. Dank des neuen Systems ließ sich der Gasverbrauch drastisch senken. Der Niedertemperaturspeicher speist sein Wasser in das bestehende gasbefeuerte Heizungssystem ein, wodurch die Sozialräume praktisch ohne Einschalten der Gasbrenner allein mit Recyclingwärme beheizt werden können. Auch im Winter. Eine übersichtliche Siemens-Steuerung zeigt jederzeit die Anlagenzustände an, und der Anlagenbediener kann erforderliche Eingriffe vornehmen.

Die Gasrechnung wird allein durch diese erste Ausbaustufe jährlich um 350 000 bis 400 000 m³ Gas entlastet, was bei einem angenommenen Gaspreis von 5 C/m³ deutlich über 100 000 Euro pro Jahr einspart. Entsprechend Werksauslastung und Gaspreis können diese Werte natürlich variieren. Alle Beteiligten sind sich jedoch sicher, dass die Zeit für die Wärmerückgewinnung arbeitet, denn die Potenziale gerade in Unternehmen wie Peiner Umformtechnik sind enorm.

Ausbaufähiges Energiesparkonzept

Über die erste Ausbaustufe hinaus warten nun noch weitere Betriebsteile darauf – zum Beispiel die Warmfertigung, die Gewindefertigung oder die mechanische Nachbearbeitung –, ihre Abwärme „spenden“ zu können, etwa als Prozesswärme in der Produktion oder Heizwärme für Hallen und Büros. Die Ingenieure von PUT halten dieses Prinzip für gut ausbaufähig, vor allem, weil es im Pilotbereich erprobt ist und die grundlegenden Installationen in Betrieb sind. Es ist abzusehen, dass im Werk stets mehr Abwärme anfällt, als für den eigenen Bedarf benötigt wird.

Ein großer Teil wird nach wie vor ungenutzt ins Freie gelassen. Das muss aber nicht so bleiben. Wenn es nach den Wünschen von Werksleiter Torsten Steger und Energiemanager Mark Grzeganek geht, könnten öffentliche Einrichtungen, benachbarte Unternehmen oder aber private Hausbesitzer in der Umgebung von der überschüssigen Wärme profitieren. Das Projekt soll für die Branche der umformtechnischen Betriebe, die vielfach ähnlich strukturiert sind, Modell stehen: Es zeigt die Wege und den hohen Ertrag dieses Energierecyclings auf und soll Firmen anregen, vergleichbare Anlagen zu installieren.

Das mittlerweile erfolgreich abgeschlossene Projekt wurde mit Mitteln des Umweltministeriums aus dem Umweltinnovationsprogramm in Höhe von über 180 000 Euro gefördert.

Jörn Herold, Geschäftsführer von Dr. Herold Consulting

Dr. Herold Consulting

Willbecker Straße 111

40699 Erkrath

Tel.: +49 2104 43425

herold@drhercon.de

Peiner Umformtechnik GmbH

Woltorfer Straße 20 – 24

31224 Peine

Tel.: +49 5171 5450

www.peiner-ut.com