13.03.24 – Rösler

Mit dem Digitalen Zwilling Probleme beim Strahlen lösen

Strahlprozesse sind in vielen Industriebereichen unverzichtbar. Unabhängig vom Bearbeitungsziel besteht dabei der Anspruch, das geforderte Strahlergebnis in kürzester Zeit, bei geringstmöglichen Kosten und minimiertem Ressourceneinsatz zu erzielen. Eine Simulations-Software kann dabei sehr gute Dienste leisten zeigt Rösler auf.

Virtuelle Modelle verkürzen die Konstruktionszeiten signifikant – auch bei Großanlagen – und sorgen damit für eine schnellere Anlagenverfügbarkeit. Ob Reinigungsstrahlen, Entgraten, Lackiervorbehandlung oder Verfestigungsstrahlen (Shot Peening) – Strahlanlagen sichern in verschiedensten Anwendungen die für eine optimale Weiterverarbeitung beziehungsweise Produktfunktion erforderlichen Oberflächeneigenschaften. Bei diesen Prozessen stehen Unternehmen vor der Aufgabe, die Produktivität und Kosteneffizienz zu verbessern sowie den Energie- und Ressourcenverbrauch zu verringern. Rösler unterstützt dabei durch den Einsatz modernster Simulations-Software für die Projektierung von Strahlanlagen und die Prozessauslegung sowie -optimierung.

Den Prozess darstellen

Mit der Simulations-Software lassen sich alle relevanten physikalischen Vorgänge des Strahlprozesses sowie die zu bearbeitenden Werkstücke in 3D darstellen. Dazu zählt, dass Art, Menge und Fluss des Strahlmittels real simuliert werden können. Die bei der sogenannten Partikelsimulation generierten Daten ermöglichen genaue Aussagen darüber, welche Menge Strahlmittel erforderlich ist und mit welcher Energie es an welcher Stelle auf die Werkstückoberflächen auftreffen muss, damit eine 100 %ige Überdeckung erreicht wird. Gleichzeitig können auf Basis dieser Informationen die erforderliche Leistung und ideale Platzierung der Turbinen in der Strahlkammer sowie entsprechende Werkstückaufnahmen definiert werden. Auf diese Weise entstehen Strahlanlagen und -prozesse, die das anforderungsgerechte Ergebnis mit der geringstmöglichen Anzahl an Turbinen sowie einem minimierten Energieeinsatz und Verschleiß erzielen. Investitions- und Betriebskosten werden dadurch ebenso wie der Ressourcenverbrauch auf ein Minimum reduziert.

Ein weiterer Vorteil besteht darin, dass Strahlanlagen für neue Bauteile nur auf Basis der CAD-Daten der Werkstücke projektiert werden können - also bevor reale Werkstücke zur Verfügung stehen und die Anlage dadurch bereits bei Produktionsstart in Betrieb genommen werden kann. Zeit- und kostenaufwendige Tests mit Echtteilen entfallen weitestgehend. Darüber hinaus liefert die Simulation auch Erkenntnisse darüber, ob sich ein Bauteil in der vorliegenden Geometrie überhaupt anforderungsgerecht strahlen lässt. Sollte dies nicht der Fall sein, bieten die Simulationsergebnisse Anhaltspunkte für die Bauteiloptimierung.

Problem Big Size

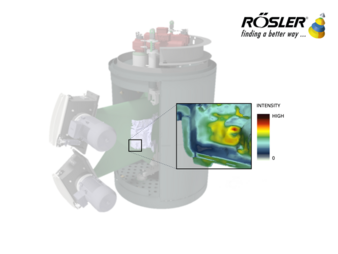

Die Projektierung und Inbetriebnahme von Groß-Strahlanlagen für Bauteile mit beispielsweise 20 Metern Länge, fünf Metern Breite und einer Höhe von vier Metern und darüber, stellt eine besondere Herausforderung dar. Denn für Werkstücke mit diesen Abmessungen stehen selten Anlagen für Versuche zur Verfügung. Die Simulation und virtuelle Überprüfung der Strahlprozesse und -ergebnisse leistet daher einen wichtigen Beitrag für eine hohe Prozessqualität und Effizienz bei diesen Anlagen. Rösler hat deshalb intern ein zusätzliches Tool für die Modellierung entsprechender Anlagen und Strahlprozesse entwickelt. Die realitätsnahe und korrekte Darstellung der Strahlbilder und Strahlmittelmassenströme trägt einerseits zu einer hohen Investitionssicherheit bei. Andererseits nehmen Projektierungsphase und Inbetriebnahme der Anlage deutlich weniger Zeit in Anspruch. Schüttgutchargen schneller bearbeiten Beim Strahlen von Schüttgut, beispielsweise in Multi-Tumbler-Anlagen (RMT), beeinflusst die Durchmischung von Strahlgut und Strahlmittel Bearbeitungszeit und -ergebnis maßgeblich. Hier ermöglicht unter anderem die Simulation der trommelförmigen Strahlkammer-Geometrie, die Umwälzung der Teile zu optimieren und dadurch die Bearbeitungszeiten deutlich zu verkürzen. Konkret konnte dadurch bereits eine Zeiteinsparung pro Charge von rund 25 Prozent realisiert werden, was gleichbedeutend ist mit einer entsprechenden Erhöhung des Durchsatzes.

Herausforderung Filtersystem

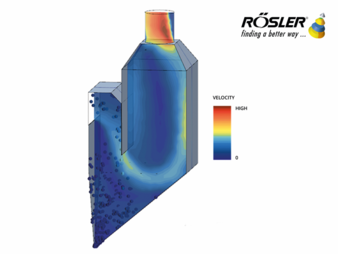

Ob Standard- oder Großstrahlanlage – das Filtersystem zählt neben der Turbine zu den energieintensiven Aggregaten einer Strahlanlage. Deshalb wird mittels Strömungssimulation auch der Luftvolumenstrom zur Absaugung des beim Strahlen entstehenden Staubs genau betrachtet. Lässt sich der Staub durch eine verbesserte Luftführung effektiver absaugen, kann unter Umständen die erforderliche Filtergröße verringert und dadurch Energie eingespart werden. Auf alle Fälle sorgt eine optimierte Absaugung für kürzere Taktzeiten und damit eine höhere Produktivität. Außerdem kommen die bearbeiteten Teile sauberer aus der Anlage, wodurch sich der Reinigungsaufwand reduziert.

Digitaler Turbinen-Zwilling

Um den Energieverbrauch und Verschleiß weiter zu verringern und gleichzeitig den Wirkungsgrad zu erhöhen, arbeitet Rösler mit digitalen Zwillingen der Strahlturbinen. Durch die vollständige Integration des Partikelflusses lässt sich virtuell genau nachvollziehen, wo Verschleiß an der Turbine entsteht, und welche geometrischen Veränderungen erfolgen müssen, um ihn zu minimieren. Entsprechende Simulationen laufen auch für eine weitere Erhöhung des Wirkungsgrades der Turbinen, der zu einer zusätzlichen Energieeinsparung beiträgt. Durch den breiten Einsatz der Simulationstechnik sowohl für die Auslegung von Strahlanlagen und -prozessen als auch für die Optimierung von Absaugung und Turbinentechnik stehen Strahlanlagen von Rösler nicht nur schneller zur Verfügung. Sie zeichnen sich auch durch einen energiesparenden und verschleißarmen Betrieb und damit den größtmöglichen Kundennutzen aus.

Die Entwicklung von Gleitschliffprozessen für die Einzelteilbearbeitung geometrisch komplexer und schwierig zu bearbeitender Werkstücke, wie beispielsweise Knieimplantate, erfordert bisher zahlreiche Versuchsreihen. Daher stehen solche Anwendungen, für die üblicherweise ein Schleppfinisher eingesetzt wird, bei Rösler ebenfalls im Fokus der Simulationstechnik.