28.05.20 – Warmmassivumformung

Grundsätzliches zum Gesenkschmieden

Moderne Gesenkschmiedeteile lassen sich seit Entwicklung des Dampfhammers Ende des 19. Jahrhunderts herstellen. Bis heute ist das Gesenkschmieden ein wichtiges Herstellungsverfahren für Formteile, unter anderem im Automobil- und Maschinenbau. Ein Überblick von Richter Formteile.

Die Weiterentwicklung der Gesenkschmiedetechnologie hat es ermöglicht, die Genauigkeit des Verfahrens zu erhöhen und die Automatisierung voranzutreiben. Heute lassen sich mit dieser Technologie Formteile von wenigen Gramm bis hin zu mehreren Tonnen Gewicht herstellen. Dabei wird in einem Gesenk, das aus dem Ober- und Untergesenk besteht und das gewünschte Bauteil als Negativ abbildet, erwärmtes Metall durch Hammerschläge umgeformt.

Zum Einsatz können alle Metalle kommen, die nach der Erwärmung umformbar sind. Stahl und Edelstahl zählen ebenso dazu wie Aluminium, Magnesium, Messing oder Kupfer – und deren Legierungen. Durch die Wahl der Pressen, Hämmer und des Werkstoffs werden wesentliche Eigenschaften des Endproduktes festgelegt. Eine genaue Planung ist daher im Vorfeld unerlässlich. Unterstützung bieten beispielsweise Unternehmen wie Richter Formteile, wo auf ein globales Produktionsnetzwerk zurückgegriffen werden kann. Zugleich wird hier die Beratung mit einem passenden Liefer- und attraktivem Preiskonzept zusammengeführt.

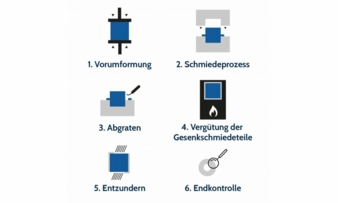

Der Prozessablauf

Das Gesenkschmieden erfolgt über mehrere Zwischenstufen bis hin zum Formteil. Nachdem ein Teilstück vom Halbzeug abgetrennt und auf Schmiedetemperatur gebracht wurde, formen Walzen, Pressen und Lufthammer den erhitzten Rohling vor. Im Anschluss beginnt das eigentliche Schmieden, wobei der vorgeformte Rohling in ein geschlossenes Gesenk gelegt, durch Schläge in das Werkzeug gepresst und überschüssiges Material in den Grat gedrängt wird. Das Entgraten des Werkstücks erfolgt in weiteren Werkzeugen noch im erwärmten Zustand. Danach werden die Schmiedestücke in Öfen wärmebehandelt, um sie zu härten. Weil bei der Vergütung eine Zunderschicht entsteht, wird diese anschließend entfernt.

Gesenkschmiedeteile, die sich in Größe und Gewicht sehr variabel herstellen lassen, finden in vielen Branchen Anwendung. Ihr Vorteil liegt im homogenen Gefüge des Bauteils, das keine Poren und einen durchgehenden Faserverlauf aufweist. Das Resultat sind hohe statische und dynamische Belastbarkeiten.

Aluminiumteile auf dem Vormarsch

Mit der Weiterentwicklung der Technologie gewinnt das Aluminiumschmieden immer mehr an Bedeutung. Gegenüber Stahlteilen profitieren die Anwendungen von einem Teilegewicht, das um circa zwei Drittel reduziert ist. Ein Anwendungsbeispiel sind Gehäuse von E-Bike-Akkus, die auf Straßen und im Gelände starken Beanspruchungen standhalten müssen. Die schwerste Baugruppe bei einem E-Bike ist der Akku. Deshalb zählt jede Möglichkeit, das Gewicht zu reduzieren. Das Gehäuse aus Aluminium herzustellen, ist eine davon.

Ein Beispiel aus dem medizinischen Bereich sind mitwachsende Kinderrollstühle. Ein leichtes, strapazierfähiges Gestell ist hier besonders wichtig, um dem Fahrer einen entsprechenden Komfort zu bieten. Auch beim Ein- und Ausklappen der Fußstützen ist eine leichte Handhabung zu gewährleisten.

Motorradhersteller haben Aluminium-Schmiedeteile ebenfalls längst für sich entdeckt. Nach einer gewissen Entwicklungszeit kann heute die Schmiedetemperatur so kontrolliert werden, dass sich ein homogenes Gefüge garantieren lässt. Bei den Spiegelarmen und Spiegelschalen handelt es sich um Sichtteile, die eine hochwertige Oberfläche aufweisen müssen. Aus der mechanischen Nachbearbeitung – dem Eloxieren – würde sonst ein zu hoher Ausschuss resultieren.

Fazit

Das Gesenkschmieden in der Serienproduktion spielt in vielen Branchen eine wichtige Rolle. Entwicklungen haben es ermöglicht, Toleranzen weiter zu reduzieren und Bauteile unterschiedlicher Größe in Serie herzustellen. Dabei kommt es immer auf das Formteil und dessen Anwendung an. Müssen Schmiedeteile im Nachgang aufwendig bearbeitet werden, zum Beispiel spanend, oder müssen mehrere Bauteile montiert werden, können alternative Verfahren passend sein. Die Werkzeugherstellung ist beim Gesenkschmieden sehr aufwendig und der Materialüberschuss im Grat kostenintensiv.

Richter Formteile hat sich daher auf die Technologien Feinguss, Sintern, Metallpulverspritzguss und Gesenkschmieden spezialisiert. Im Beratungsgespräch mit Kunden werden Verfahren, Werkstoff und Verwendung des Formteils besprochen, um Effizienzen und den bestmöglichen Preis realisieren zu können.

Richter Formteile GmbH

Heidenheimer Straße 14

71229 Leonberg

Tel.: +49 7152 901710

anfrage@richterformteile.com

www.richterformteile.com