22.03.21 – Neue WF-Pressenlinie

„Für jeden Bedarf die richtige Ausstattung“

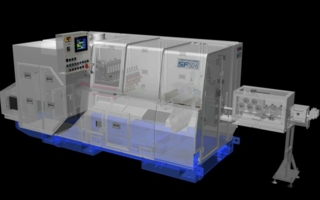

Eine neue Pressenbaureihe zur Halbwarmumformung präsentiert Sacma. Die Produktlinie erstreckt sich über Drahtdurchmesser von 4 bis 25 mm sowie einen Temperaturbereich von Raumtemperatur bis 900 °C. Die Ausführungen für 5- und 6-Stufen-Pressen sind für die Größen 2 bis 5 konzipiert.

Die klassische Warmumformung (HF: hot forging) war das erste und für viele Jahre das einzige Verfahren, das zur Formung von Metallformteilen eingesetzt wurde. In der zweiten Hälfte des letzten Jahrhunderts verbreitete sich dann, getrieben durch die Bedürfnisse der Massenproduktion, die Kaltumformung (CF: cold forging), zunächst zur Herstellung von Bolzen und Schrauben, später auch von massiven und hohlen Spezialteilen. Die Halbwarmumformung (WF: warm forming) ist als Technologie zwischen den Kalt- und Warmverfahren angesiedelt, liegt allerdings hinsichtlich Genauigkeit, Werkzeuge und Maschinen näher an der Kaltumformung.

Der Hauptunterschied zwischen den einzelnen Verfahren besteht in der Temperatur des zu verformenden Materials. Während bei der Kaltumformung alle Materialien den Prozess bei Raumtemperatur beginnen, werden die Stahlrohlinge beim klassischen Warmverfahren im Bereich von 950 bis 1250 °C erwärmt. Bei der Halbwarmumformung schließlich ist die Betriebstemperatur niedriger und überschreitet bei Stählen nicht die 900 °C.

Die Gesamtenergie, die für die Durchführung des WF-Prozesses aufgewendet wird, ist geringer als bei der klassischen Warmumformung, aber ähnlich der bei der Kaltumformung, weil die Erwärmungsenergie durch die geringere Verformungsenergie kompensiert wird. Die Werkzeuge sind bei der Kaltumformung im Allgemeinen haltbarer, bei der klassischen Warmumformung weniger und bei der Halbwarmumformung wiederum dazwischen.

Die richtige Temperatur definieren

Mit dem WF-Verfahren ist es möglich, schwierigere Teile zu produzieren als mit der Kaltumformung, und auch die Auswahl an geeigneten Materialien ist viel größer. Trotz der interessanten Eigenschaften des WF-Verfahrens ist die Entwicklung aus verschiedenen Gründen noch recht begrenzt: spezielle Maschinen, spezifische Schmiermittel, effektive Beschichtungen. Eine häufige Frage bei der Annäherung an den WF-Prozess ist die nach der zu verwendenden Vorwärmtemperatur. Ziel ist es, für jedes Material die richtige Temperatur zu definieren, die das plastische Feld und die Grenzen der Verformung gerade so weit vergrößert, dass die erforderliche Verformung möglich ist.

Für Stähle mit niedrigem Kohlenstoffgehalt ist der WF-Prozess nicht so interessant, weil es sich um typische Materialien für die Kaltumformung handelt. Hochkohlenstoffhaltige und legierte Stähle erfordern Temperaturen im Bereich von 600 bis 700 °C. Austenitische rostfreie Stähle werden auf 200 bis 300 °C erwärmt, um Massivteile zu formen, und auf bis zu 500 °C, um Hohlkörper durch Rückwärtsfließpressen herzustellen. Materialien, die in der Luft- und Raumfahrtindustrie typischerweise verwendet werden, wie Titanlegierungen und Nickelsuperlegierungen, benötigen Temperaturen von 500 bis 850 °C, je nach Qualität des Werkstoffs und der Form des Teils.

Neue WF-Pressenproduktlinie

In den frühen achtziger Jahren entwickelte und baute Sacma WF-Mehrstufenpressen zur Herstellung von 100Cr6-Kugellagerringen. 2008 wurde der erste vollintegrierte Former für Befestigungselemente in der Luft- und Raumfahrt auf dem Markt vorgestellt. Der springende Punkt für WF-Maschinen ist die Handhabung der Temperatur ohne Beeinträchtigung der Zuverlässigkeit und Präzision. Bei hohen Temperaturen wird die Technologie komplexer und exklusiver. Wenn die Produkte keine relevante Vorwärmung erfordern, kann die Maschine einfacher und kostengünstiger konzipiert sein.

Mit dem Ziel „Für jeden Bedarf die richtige Ausstattung“ präsentiert Sacma nun eine WF-Pressenproduktlinie. Das Angebot ist gegliedert für einen Bereich von Drahtdurchmessern von 4 bis 25 mm und von Raumtemperatur bis zu 900 °C. Die WF-Ausführungen für 5- und 6-Stufen-Pressen sind ausgelegt für Größe 2 (Draht maximal 10,5 mm), Größe 3 (15 mm), Größe 4 (20 mm) und Größe 5 (25 mm): Für die Größe 4 und 5 gibt es eine WF-Version, die den gesamten Bereich bis 900 °C abdeckt. Für die Größen 2 und 3 sind verschiedene Modelle verfügbar, die durch die maximal erreichbare Temperatur definiert sind: „WF300“, „WF500“ und „WF900“. So lässt sich in der Sacma-Produktlinie jeweils die Maschine finden, deren Spezifikationen eng auf die zu produzierenden Teile und verwendeten Materialien abgestimmt ist.

Neue Warmformgewindewalzen

Zur Vervollständigung der Sacma-Warmformerlinie stellt Ingramatic auch neue Warmformgewindewalzen vor. Durch die Kombination der hochbelastbaren Konstruktion und der Eigenschaften des „I-Thread“ ermöglichen die WF-Walzen eine deutliche Steigerung der Gewindequalität, Produktivität und Effizienz durch das Walzen aller Formen von Bolzen, Schrauben, Stiftschrauben und Teilen aus Materialien, die sich nur schwer mit Kaltmaschinen walzen lassen. Zugleich verfügen die Systeme über neue Zuführschienen, die die Installation der Induktionsspule mit einem speziellen Design ermöglichen. Hinzu kommen Generatoren mit 12 bis 30 kW Leistung, Hochfrequenzumrichter, optische Pyrometer, ein Kühlaggregat und ein Kühlmittelsystem zur Thermoregulierung des festen Walzbackenhalters und der Zuführschienen.

Ein System von Selektoren verwaltet die Teile am Ausgang der Induktionsspule, um sicherzustellen, dass diese mit der richtigen Temperatur an die Einstoßereinheit geliefert werden. Um die Qualität und Wiederholgenauigkeit der Teileabmessungen zu kontrollieren, überprüfen das Pyrometer und der Walzkraftmonitor bei der Produktion jedes Teil und leiten automatisch die fehlerhaften Teile aus, ohne die Maschine und die Vorwärmeinheit anzuhalten. Ingramatic betont, dass für eine komplette Umstellung nur 30 min nötig sind und für eine Umstellung, die allein die Teilelänge betrifft, 10 min ausreichen. Das macht die Walzen wettbewerbsfähig für den Aerospace-Markt, wo die Produktionsmengen sehr gering sind. Möglich ist dies, weil die Warmwalzmaschinen Teil des I-Thread-Maschinendesigns sind, einer Linie von Gewindewalzen, die sich auszeichnet durch:

- schnelles Einrichten: alle Einstellungen sind voll motorisiert,

- Stabilität: der einteilige Sphärogussrahmen einschließlich Walzbackenhalter ist so konstruiert, dass er beim Gewindewalzen den Beanspruchungen spezieller Materialien und Profile sicher entgegenwirkt,

- Benutzerfreundlichkeit und Ergonomie: Die I-Panel-Touchscreen-Steuerung ist mit allen WF-Funktionen in einer Seite integriert, die der Warmumformeinheit gewidmet ist; eine ständige Kontrolle erfolgt durch die Hauptseite, die die Temperatur und die zum Erwärmen der Teile notwendige Leistung anzeigt,

- Flexibilität: durch Einzeleinstoßereinheit mit Servomotorantrieb, bei den größeren Maschinen durch Servomotor für die Spureinstellung mit Spurüberwachung und hydraulischer Klemmung der Antriebseinheit,

- einfache Bedienung: Das elektronische Handrad kann für alle Maschineneinstellungen verwendet werden, der Einsatz von Handwerkzeugen entfällt,

- hohe Geschwindigkeit und Zuverlässigkeit: durch Präzision der Einstoßereinheit, der Konstruktion der Zuführschienen und des Viereck-Rahmendesigns.

Mit der neuen WF-Linie vervollständigt die Sacma Group ihr Maschinenprogramm und sieht sich damit in der Lage, für jeden Bedarf die richtige Ausstattung anzubieten, speziell für die Luft- und Raumfahrt.

Sacma Limbiate S. p. A.

Viale dei Mille, 126/128

I-0812 Limbiate

Tel.: +39 02 994521

info@sacmalimbiate.it

www.sacmagroup.com