11.02.19

Umformen plus Wärmebehandeln per Simulation auslegen

Das Institut für Bildsame Formgebung der RWTH Aachen hat zusammen mit Projektpartnern eine kombinierte Umform- und Wärmebehandlung für die Fertigung eines Zahnrad-Vorkörpers ausgelegt. Hierfür wurde ein Finite-Elemente-Modell um metallkundliche Zusammenhänge erweitert.

Combined drop forge and heat treatment based on simulation

The Institute of Plastic Forming at RWTH Aachen University, together with project partners, has designed a combined forming and heat treatment for the production of a gear preform. For this purpose, a finite element model was extended to include metallurgical relationships.

Im Rahmen des Exzellenzclusters EXC 128 „Integrative Produktionstechnik für Hochlohnländer“ forscht das Institut für Bildsame Formgebung (IBF) der RWTH Aachen University in Zusammenarbeit mit den Projektpartnern IEHK und WZL (ebenfalls RWTH Aachen University) sowie Access e.V. an der simulationsgestützten Auslegung der kompletten Prozesskette zur Herstellung eines Getriebebauteils. Innerhalb dieser Prozesskette wurde am IBF eine kombinierte Umform- (Gesenkschmieden) und Wärmebehandlung zur Fertigung eines Zahnrad-Vorkörpers ausgelegt. Hierfür wurde ein Finite Elemente Modell (FE-Modell) um metallkundliche Zusammenhänge erweitert, die die Phasenumwandlungen während der Wärmebehandlung beschreiben. Im Rahmen des ausgelegten Prozesses wird die Wärmebehandlung direkt dem Gesenkschmieden nachgeschaltet. Dadurch kann die verbliebene Schmiedehitze genutzt und die zeit- und kostenintensive Wiedererwärmung der Schmiedestücke eingespart werden. Ziel der nachgeschalteten Wärmebehandlung ist, in möglichst kurzer Zeit ein vollständig ferritisch-perlitisches Gefüge einzustellen, welches für die weitere mechanische Bearbeitung vorteilhaft ist.

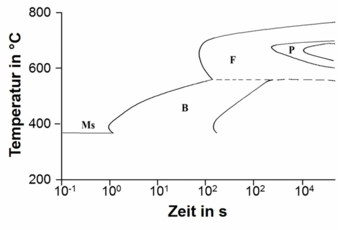

Zur Erweiterung des FE-Modells wurde im institutseigenen Materialprüflabor des IBF mittels eines Abschreck- und Umform-Dilatometers „DIL805“ des Unternehmens TA Instruments ein so genanntes Zeit-Temperatur-Umwandlungsschaubild (ZTU-Schaubild) für den untersuchten Werkstoff 18CrNiMo7-6 aufgenommen. Anhand von ZTU-Schaubildern lässt sich der zeitliche Verlauf der Phasenumwandlung bei konstanter Probentemperatur (isothermes ZTU-Schaubild) oder bei konstanter Abkühlgeschwindigkeit (kontinuierliches ZTU-Schaubild) beschreiben. Zur Ermittlung des Schaubildes wurden die zylindrischen Proben, im Anschluss an eine Austenitisierung, mittels eines Gasstroms auf Temperaturen zwischen 400 °C und 750 °C abgeschreckt und anschließend bei dieser Temperatur gehalten. Während der Haltezeit wurde mit einem taktilen Wegaufnehmer die Längenänderung der Probe aufgezeichnet. Aufgrund der Dichteänderung bei der Phasenumwandlung von Stählen lässt sich aus der gemessenen Längenänderung die Kinetik der Phasenumwandlung für die gegebene Temperatur ermitteln. Die sich bildenden Phasenanteile werden im Anschluss im Rahmen einer metallografischen Untersuchung gemessen.

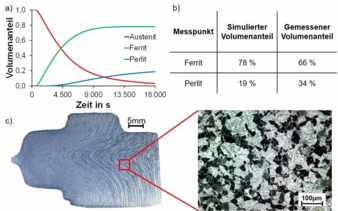

Ausgehend von den Experimenten im untersuchten Temperaturbereich lässt sich dann das in Bild 1 dargestellte ZTU-Schaubild bestimmen. Dieses wurde im nächsten Schritt in das metallkundlich erweitertes FE-Modell implementiert, das zur Auslegung der kombinierten Umform- und Wärmebehandlung, mittels einer Simulationsstudie genutzt wurde. Dabei wurde eine ideale Ofentemperatur von 665 °C ermittelt, vergleiche Bild 2. Auf Grundlage der Simulationsergebnisse wurden anschließend Schmiedeversuche mit direkt nachfolgender Wärmebehandlung am Schmiedezentrum des IBF durchgeführt. Die Ergebnisse der Validierungsversuche ergaben hinsichtlich der nach der Wärmebehandlung vorliegenden Phasenzusammensetzung eine gute Übereinstimmung mit der Simulationsstudie, siehe Abbildung 2.

Somit können mit Hilfe von präzisen ZTU-Schaubildern in Kombination mit der FE-Prozessmodellierung – auch ohne umfangreiche Versuchsreihen – zeit- und kostenoptimierte Wärmebehandlungen ausgelegt werden. Um die Abweichungen in den Phasenanteilen weiter zu reduzieren, soll in einem nächsten Schritt ein Umform-ZTU-Schaubild ermittelt und ebenfalls in das Simulationsmodell integriert werden.

RWTH Aachen University

Institut für Bildsame Formgebung (IBF)

Intzestraße 10

52072 Aachen

Tel.: +49 241 80-95922