19.09.23 – Studie

Anwendungspotentiale von Gasdruckfedern zur Kennwertermittlung an Umformpressen

Das ICM e.V. entwickelt Versuchsmethoden, welche gegenüber dem derzeitigen Stand der Technik eine Effizienz- und Effektivitätssteigerung bei der Pressenvermessung versprechen. Dieser Beitrag behandelt das Anwendungspotential eines am ICM entwickelten modularen Gasdruckfederbelastungsaufbaus.

Kennwertermittlung an Umformpressen

Der Einsatz von Gasdruckfedern für die Kennwertermittlung an Umformpressen bietet wesentliche Vorteile gegenüber herkömmlichen Belastungsaufbauten wie Stahlsäulen [4], hydraulischen Druckkissen [1] oder Stauchproben [2]. Dazu zählt zum einen die Möglichkeit einer prozessnahen, über den Pressentisch verteilten Lasteinleitung und zum anderen die Anwendbarkeit von Gasdruckfedern für eine statische Lasteinleitung bei stehender Maschine sowie eine dynamische Lasteinleitung im Dauerhub. Die Nutzung von Gasdruckfedern als passive Lastzylinder im Dauerhub wurde u.a. in [5] für die Vermessung von Großraumkarosseriepressen, oder in [1] für die Kennwertermittlung an Stanzautomaten gezeigt. In diesem Beitrag werden weitere Nutzungsmöglichkeiten vorgestellt. Diese umfassen neben dem passiven Einsatz von Gasdruckfedern auch deren Verwendung als aktive Lastzylinder zur statischen Kennwertermittlung an klassischen mechanischen Pressen sowie die Nutzung für eine gezielte maschinen- und prozessspezifische Lastkrafterzeugung im Dauerhub. Die Ergebnisse aller nachfolgend dargestellten Messungen sind zum Schutz der firmeninternen Daten der Partnerunternehmen normiert.

Beispiele aus der Praxis

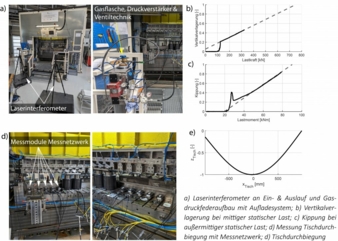

Abbildung 1 zeigt einen Versuchsaufbau zur Vermessung einer mechanischen Schnellläuferpresse. Ziel war die Ermittlung der Vertikalverlagerungen sowie der Kippungen des Pressenstößels bei mittiger und außermittiger Belastung in Anlehnung an die DIN 55189. Zur Lasteinleitung wurden zwei Gasdruckfedern mit gleicher Einbauhöhe sowie ein Auflademodul, bestehend aus einer Stickstoffflasche, einem Gasdruckverstärker und Ventiltechnik zur Druckeinstellung eingesetzt (Abbildung 1 a). Bei einer mechanischen Presse mit Schwungradantrieb kann eine statische Lastkrafterzeugung nicht aus dem Antriebssystem der Maschine erfolgen, da diese prinzipbedingt erst ab einer bestimmten Hubzahl größere Kräfte aufbringen kann. Für die statische Maschinenbelastung werden die Gasdruckfedern als aktive Lastzylinder genutzt. Der Stößel wird im Tippbetrieb auf die druckfreien Gasdruckfederkolben aufgefahren und drückt diese leicht ein. Anschließend erfolgt eine kontinuierliche Druckerhöhung in den Gasdruckfedern über den Druckverstärker. Eine gezielte Lastkrafteinstellung wurde über ein händisch betätigtes Regelventil realisiert (Abb. 1). Abbildung 1 zeigt einen Versuchsaufbau zur Vermessung einer mechanischen Schnellläuferpresse.

Die Messung der Vertikalverlagerungen und der Stößelkippungen erfolgte mit Hilfe zweier Laserinterferometer, welche an der Einlauf- und Auslaufseite der Maschine positioniert wurden. Diese messen die relative vertikale Verlagerung der beiden Stößelseiten gegenüber dem Pressentisch, welche infolge der Lastkrafterhöhung auftritt. Die Lastkraftmessung erfolgt indirekt über zwei Drucksensoren an den Gasdruckfedern. Abbildung 1 b zeigt die aus den Messdaten berechnete Auffederungs-Lastkraft-Kennlinie für eine mittige Lasteinleitung und Abbildung 1 c die Kippungs-Lastmoment-Kennlinie für eine außermittige Lasteinleitung. Eine weitere Messung beinhaltete die Durchbiegung des Pressentisches, siehe Abbildung 1 e. Hierfür kam ein Prototyp eines neu entwickelten Messsystems zum Einsatz. Dieses vom ICM patentierte Messnetzwerk ermöglicht eine schnelle und präzise Messung von lastbedingten Verformungen an Werkzeugmaschinen und besteht aus mehreren auf der Werkzeuggrundplatte magnetisch aufgespannten Messmodulen, siehe Abbildung 1 d. Die ermittelten Kennwerte dienen dem Pressenhersteller H&T ProduktionsTechnologie GmbH u.a. zur Validierung von Berechnungs- und Simulationsmodellen für die Maschinenentwicklung.

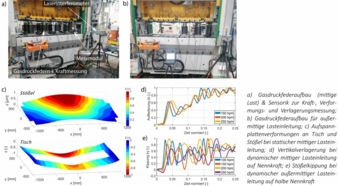

Der beschriebene Einsatz der Gasdruckfedern als aktive Lastzylinder zur statischen Lastkrafterzeugung wurde auch auf einer 2-Punkt-Schnellläuferpresse der Zeulenroda Presstechnik GmbH angewendet, (Abb. 2) . Zur Erreichung der Pressennennkraft kam ein Belastungsaufbau aus acht Gasdruckfedern zum Einsatz. Die Verformungsmessung auf Basis des Messnetzwerkes wurde erweitert, um dreidimensionale Abbilder der Aufspannplattenverformungen von Pressentisch und Stößel zu erhalten – Abbildung 2 c.

Die Untersuchung des Genauigkeitsverhaltens im Dauerhub erfordert eine dynamische Lastkrafteinleitung bei Hubzahlen von mehr als 15 min-1 [2]. Jede Gasdruckfeder wird dazu mit einem vordefinierten Fülldruck aufgeladen und anhand von Höhenausgleichsscheiben mit einer vordefinierten Einbauhöhe auf der Tischaufspannplatte montiert. Alle Vorfülldrücke, Einbauhöhen und Positionen der einzelnen Gasdruckfedern wurden im Vorfeld anhand eines Lastkraftmodells berechnet und auf die Versuchsmaschine und das gewünschte Belastungsszenario abgestimmt – siehe [3]. Die Lastkrafterzeugung im Dauerhub erfolgt beim Auftreffen des Stößels auf die einzelnen Gasdruckfederkolben. Mit zunehmendem Hub werden die Federkolben eingedrückt, sodass durch Gaskompression ein weiterer Lastkraftanstieg entsteht.

Abbildung 2 d und e zeigen die bei mittiger und außermittiger dynamischer Lasteinleitung ermittelten Auffederungsverläufe und Stößelkippungen für unterschiedliche Hubzahlen (max. 250 min-1). Die Ergebnisse werden für eine Validierung der Berechnungs- und Simulationsmethoden sowie für eine Gegenüberstellung mit dem Genauigkeitsverhalten bei statischer Lasteinleitung genutzt.

Eine statische Pressenabnahme nach DIN 55189 ist auch durch Anwendung der Gasdruckfedern als passive Lastzylinder möglich. Ein Beispiel hierfür zeigt Abbildung 3. Ziel der Untersuchungen war eine vollständige dreidimensionale Ermittlung des Genauigkeitsverhaltens einer hydraulischen Tiefziehpresse. Für eine mittige statische Lasteinleitung wurden sechs Gasdruckfederaufbauten symmetrisch in der Maschine aufgespannt. Die Vorgehensweise der Lastkrafterzeugung ist analog zu der zuvor beschriebenen dynamischen Lastkrafterzeugung, mit dem Unterschied, dass hydraulische Pressen auch bei sehr geringen Hubgeschwindigkeiten Nennkraft aufbringen können. Die Lastkraft wird durch das hydraulische Antriebssystem der Maschine erzeugt, indem dieses über dem Stößelhub die Gasdruckfedern bis UT langsam komprimiert. Abbildung 3 d zeigt die bei mittiger Lasteinleitung gemessene Durchbiegung des Pressentisches bei Nennkraft. Eingesetzt wurde hierfür erneut das am ICM e.V. entwickelte Messnetzwerk – siehe Abbildung 3 b.

Das Messverfahren eignet sich ebenso für die Ermittlung der Stößelkippungen bei außermittiger Last. Hierfür kam zunächst ein vereinfachtes Versuchsmuster eines Messmoduls zum Einsatz, welches an verschiedenen Stellen der Stößelaufspannplatte positioniert wurde. Abbildung 3 c zeigt das ermittelte lastabhängige Kippungsverhalten des Pressenstößels um die x- und die y-Achse.

Die oben beschriebene Vorgehensweise zur quasistatischen passiven Lastkrafteinleitung wurde auch für die Aufspannplattenverformungsmessung an einer 2-Punkt-Servospindelpresse der Firma H&T ProduktionsTechnologie GmbH angewendet – siehe Abbildung 4 c. Die mittige Lastkrafterzeugung bis auf Nennkraft wurde über 4 Gasdruckfederaufbauten realisiert. Die Messung der Aufspannplattenverformungen erfolgte mittels eines CFK-Messrahmens und 14 Feinmesstastern, welche über Messstative am Messrahmen montiert wurden – Abbildung 4 a.

Ziel weiterer Untersuchungen im Dauerhub war die Ermittlung der Positionier- und Wiederholgenauigkeit des Pressenstößels bei mittiger dynamischer Nennkraftbelastung sowie die Genauigkeit des Kippungsausgleiches bei außermittiger dynamischer Belastung. Das Belastungssystem wurde im Vorfeld anhand des entwickelten Lastkraftmodells ausgelegt und vorkonfiguriert in der Maschine aufgespannt. Die Messung von Positioniergenauigkeit und Stößelkippung erfolgte mittels zweier Laserinterferometer an der Ein- und der Auslaufseite der Maschine. Abbildung 4 d (Positioniergenauigkeit) und e (Kippungsausgleich) zeigen die Ergebnisse für mittige und außermittige Lasten bei 72 Hub/min.

In Zusammenarbeit mit der Zeulenroda Presstechnik GmbH finden derzeit Vorbereitungen für eine Erweiterung des Anwendungspotentials des Gasdruckfedersystems statt. Ziel der geplanten Versuche ist die Simulation von werkzeugspezifischen Prozesslasten eines Mehrstufenwerkzeuges. Die Ergebnisse könnten zukünftig für eine maschinenspezifisch optimierte Auslegung der Werkzeuge genutzt werden.

Zusammenfassung

Das ICM e.V. entwickelt als industrienahe Forschungseinrichtung praxisnahe und effektive Versuchsmethoden zur Kennwertermittlung an Umformpressen. Diese bieten großes Anwendungspotential für die konstruktive Maschinenoptimierung, eine optimierte Werkzeugentwicklung, die Zustandsüberwachung der Maschinen sowie für die Parameteridentifikation des Digitalen Maschinenzwillings. Für die experimentelle Ermittlung kommen externe Belastungsaufbauten zum Einsatz. Gasdruckfedern bieten bei der Lasteinleitung in Umformpressen wesentliche Vorteile gegenüber herkömmlichen Belastungsaufbauten. Hierfür wurde das Anwendungspotential von Gasdruckfedern erweitert, mit dem Anspruch unterschiedliche statische und dynamische Belastungsszenarien mit einem einzigen Belastungsaufbau abzubilden. Ziel ist mit effizienten Versuchsmethoden ein möglichst umfassendes messtechnisches Abbild der Maschine zu generieren.

www.tu-dresden.de/ing/maschinenwesen/imd/lwm

Quellen:

[1] Behrens, B.-A. 2006. Entwicklung und Erweiterung standardisierter Messverfahren zur statischen und dynamischen Pressenvermessung. Ergebnisse eines Vorhabens der industriellen Gemeinschaftsforschung (IGF). EFB-Forschungsbericht Nr. 250. EFB, Hannover.

[2] Doege, E. and Behrens, B.-A. 2010. Handbuch Umformtechnik. Grundlagen, Technologien, Maschinen. Springer-Verlag, Heidelberg Dordrecht London New York.

[3] Ivanov, G., Burkhardt, T., Arndt, F., und Penter, L. 2023. Anwendungspotentiale von Gasdruckfedern zur Kennwertermittlung an Umformpressen. https://umformtechnik.net/umform/Inhalte/Aus-der-Forschung/Anwendungspotentiale-von-Gasdruckfedern-zur-Kennwertermittlung-an-Umformpressen.

[4] Pilthammar, J., Sigvant, M., Hansson, M., Pálsson, E., und Rutgersson, W. 2017. Characterizing the Elastic Behaviour of a Press Table through Topology Optimization. J. Phys.: Conf. Ser. 896, 12068.

[5] Roth, T. 2018. Ermittlung von Kennwerten von einfachwirkenden Umformmaschinen für die zustandsorientierte Instandhaltung und die Qualifizierung des Werkzeugentstehungsprozesses. Berichte aus dem IWU, Band 107.?