03.07.23 – Effizienzsteigerungen möglich

Anwendungspotentiale von Gasdruckfedern zur Kennwertermittlung an Umformpressen

Das Institut Chemnitzer Maschinen- und Anlagenbau e.V. beschäftigt sich mit der experimentellen Kennwertermittlung an Umformpressen. Es werden Versuchsmethoden entwickelt, welche gegenüber dem derzeitigen Stand der Technik eine Effizienzsteigerung bei der Pressenvermessung versprechen. Dieser Beitrag behandelt das Anwendungspotential eines am ICM e.V. entwickelten modularen Gasdruckfederbelastungsaufbaus.

Anwendungspotentiale bei der Pressenvermessung

Die Pressen-Genauigkeitskenngrößen werden im Wesentlichen durch die mechanische Struktur der Presse definiert. Diese beinhalten zum einen geometrische Kenngrößen ohne Last, wie die Ebenheit und Parallelität von Tisch- und Stößelaufspannplatte und zum anderen die unter Last entstehenden Verformungen und Verlagerungen zwischen Pressentisch und Stößel. Dazu zählen die lastabhängige, vertikale Auffederung bei mittiger Belastung, die Kippungen um die X- und Y-Achse und Horizontalversatze des Stößels bei außermittiger Last sowie die Durchbiegungen der Aufspannplatten. Bei der Kennwertermittlung wird die Lasteinleitung in der Regel mittels externer Belastungsaufbauten realisiert. Diese kann statisch bei stehender Maschine oder dynamisch im Dauerhub erfolgen. Für die statische Lasterzeugung werden bisher überwiegend hydraulische Druckkissen angewendet, siehe [1,2]. Die Belastung erfolgt bei aufgesetztem Stößel über eine Druckerhöhung im Hydrauliköl. Ein weiterer Ansatz sind eine Einzelne oder mehrere auf dem Pressentisch verteilte Stahlsäulen, wobei die Lasterzeugung über das Stößelantriebssystem realisiert wird, siehe [3]. Für eine dynamische Lasterzeugung im Dauerhub wurden in der Vergangenheit Deformationskörper (z.B. Stauchproben [4]) und spezielle Versuchswerkzeuge eingesetzt, siehe [5]. Die wesentlichen Nachteile bisheriger Belastungsaufbauten sind die geringe Prozessnähe der erzeugten Lasten bei Verwendung von Druckkissen oder einfachen Stahlaufbauten, sowie Stauchproben bei dynamischen Messungen. Diese können durch einen modularisierten Gasdruckfederaufbau und eine modellbasierte Auslegung des Systems adressiert werden.

Seit einigen Jahren kommen vermehrt Gasdruckfedern für die externe Lasteinleitung zum Einsatz [6]. Die bisherigen Ansätze behandeln weder die Nutzung von Gasdruckfeder als aktive Lastzylinder für statische Lasten, noch deren Nutzung zur Annäherung von Prozesslasten. Den Unzulänglichkeiten bisheriger Ansätze zur externen Lasteinleitung soll durch eine Modularisierung sowie die modellbasierte Auslegung eines mehrstufigen Gasdruckfederbelastungsaufbaus begegnet werden.

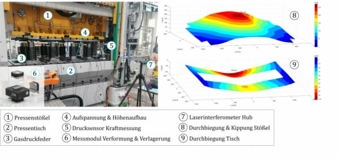

Abbildung 1 zeigt den am ICM e.V. entwickelten modularen Gasdruckfederbelastungsaufbau, welcher hier im Rahmen einer Pressenabnahme in einer mechanischen Schnellläuferpresse zum Einsatz kam. Ein solcher Aufbau bietet gegenüber den herkömmlichen Lastaufbauten mehrere Vorteile. Zum einen kann eine verteilte Lasteinleitung realisiert werden, wodurch sich gegenüber einer kleinflächigen Druckkissenbelastung deutlich prozessnähere Aufspannplattenverformungen ergeben. Des Weiteren kann durch die Druckänderung in den einzelnen Gasdruckfedern zielgenau ein Belastungsregime abgefahren werden. Ohne Umsetzen der einzelnen Lastmodule können mittig angreifende Nennlasten, aber auch außermittig angreifende, reduzierte Lasten, z.B. nach DIN 55189, erzeugt werden. Hierfür ist das System mit einer tragbaren Ventilinsel und einem Gasdruckversorgungsystem, bestehend aus Gasdruckübersetzter und Stickstoffflaschenbündel, ausgestattet. Auf diese Weise können die einzelnen Arbeitsdrücke der Gasdruckfedern gesteuert werden, sodass diese als aktive Lastzylinder nutzbar sind.

Neben einer rein statischen Lasteinleitung bietet das Gasdruckfedersystem die Möglichkeit, dynamische Lasten im Dauerhub zu erzeugen. Hierbei fungieren die Gasdruckfedern als passive Lastzylinder, indem in jeder Feder ein fester Vorspanndruck eingestellt wird. So kann das Verhalten der Maschine unter produktionsnahen Bedingungen ermittelt werden. Ein Beispiel hierfür sind die Stößelkippungen, welche sich im Vergleich zur statischen Belastung bei stehender Maschine deutlich unterscheiden können. Die hohe Flexibilität eines derartigen Gasdruckfedersystems bietet außerdem die Möglichkeit spätere Prozesslasten anzunähern, also über eine gezielte Konfiguration der Positionen, Einbauhöhen und Vorspanndrücke der einzelnen Gasdruckfedern prozessspezifische Presskraft-Hub-Verläufe und Presskraftverteilungen in der Maschine abzubilden. Neben den klassischen Genauigkeitskenngrößen können durch eine anwendungsspezifische dynamische Lastkrafterzeugung auch Positioniergenauigkeiten und die Genauigkeit der Stößelkippungskorrektur an modernen Mehrpunkt-Servopressen untersucht und bestimmt werden.

Ein weiteres Anwendungspotential besteht im Nachweis der Leistungsfähigkeit mechanischer Pressen. Dazu zählen die Erfassung des maximalen Presskraft-Hub-Verlaufes bei unterschiedlichen Hubgeschwindigkeiten sowie der Nachweis des hubzahlabhängigen Arbeitsvermögens. Zur Untersuchung des Arbeitsvermögens klassischer mechanischer Pressen mit Schwungradantrieb wird das Gasdruckfedersystem so konfiguriert, dass pro Hub ein definierter Energiebetrag von der Maschine abgefordert wird. Bei unterschiedlichen Hubzahlen kann so die Arbeitsvermögen-Hubzahl-Kennlinie experimentell ermittelt werden. Auch eine Charakterisierung von Zieheinrichtungen anhand des Ziehkissenkraft-Hub-Verlaufes kann mittels einer Lastkrafteinleitung mit Gasdruckfedern realisiert werden. Hierfür muss eine Zwischenplatte in die Maschine eingebracht werden, welche die Pinolenkräfte auf die darauf platzierten Gasdruckfedern überträgt.

Lastkraftmodell zur anwendungsspezifischen Vorauslegung

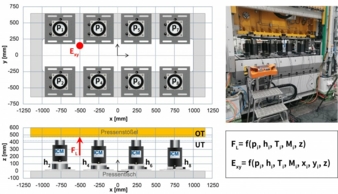

Bei der maschinenspezifischen Auslegung des Gasdruckfedersystems muss abhängig von der Antriebskinematik der zu untersuchenden Maschine auf unterschiedliche Grenzwerte Rücksicht genommen werden. Dazu zählen die maximale Presskraft-Hub-Kennlinie und das hubzahlabhängige Arbeitsvermögen (speziell bei klassischen mechanischen Pressen) sowie die maximale Presskraft-Außermittigkeits-Kennlinie. Ziel der Vorauslegung des Gasdruckfedersystems ist die Erzeugung eines definierten Lastkraft-Hub-Verlaufes sowie einer definierten Außermittigkeit bzw. eines Außermittigkeits-Hub-Verlaufes der Kraftresultierenden. Abbildung 2 zeigt die Anordnung des Gasdruckfedersystems in der zuvor gezeigten Schnellläuferpresse sowie die Einbauhöhen der einzelnen Gasdruckfedern. Der Lastkraftverlauf FL(z) ist dabei eine Funktion von Druck pi, Hub hi, Temperatur Ti und dem Modell Mi der einzelnen Gasdruckfedern. Der Positionsverlauf der Kraftresultierenden Exy(z) im Pressenkoordinatensystem ist zusätzlich von der Position (xi, yi) jeder Gasdruckfeder abhängig. Weitere wichtige Randbedingungen bei der maschinenspezifischen Auslegung des Gasdruckfedersystems sind die Einbauhöhe, der maximale Hub sowie die Aufspannplattenabmessungen der betrachteten Maschine.

Um die hohe Komplexität bei der maschinenspezifischen Auslegung des Gasdruckfedersystems beherrschbar zu machen, wird ein analytisch-empirisches Lastkraftmodell genutzt, welches am ICM e.V. entwickelt wurde. Dadurch kann zum einen die Einhaltung aller Grenzwerte während des Versuches gewährleistet werden. Zum anderen kann ein vordefiniertes Belastungsregime erzeugt werden, sodass beispielsweise eine definierte Nennpresskraft im unteren Totpunkt (UT), das Arbeitsvermögen bei einer bestimmten Hubzahl oder die maximale Stößelkippung bei einer bestimmten außermittigen Last nachgewiesen werden kann.

Abbildung 3 zeigt die für die Kennwertermittlung an der Schnellläuferpresse vorausgelegten Belastungsregime bei mittiger und außermittiger dynamischer Lasteinleitung bei Hubzahlen zwischen 100 und 250 Hub/min. Eine Nennkrafterzeugung kann aufgrund des begrenzten Arbeitsvermögens der Maschine nur auf den letzten zwei Millimetern des Pressenhubes erfolgen – Abbildung 3 oben links. Hierfür werden die Gasdruckfedern mit geeigneten Höhenausgleichsscheiben auf gleiche Einbauhöhe gebracht, sodass ein gleichzeitiger Lasteingriff bei 2 mm vor UT stattfindet. Die dabei von der Maschine abverlangte Energie pro Hub kann über das Integral aus dem Lastkraft-Hub-Verlauf berechnet werden und ergibt sich hier zu ca. 4,2 kNm, was dem maximalen Arbeitsvermögen der Maschine entspricht – siehe Abbildung 3 oben rechts. Um einen mittigen Lastkraftangriff zu gewährleisten werden jeweils zwei gleiche Gasdruckfedermodelle über Kreuz versetzt auf dem Pressentisch angeordnet. Mit zunehmender Einsatzdauer steigt die Temperatur der Gasdruckfedern an, was zu einem Druckanstieg des Stickstoffs und damit zu einer höheren Lastkraft führt. Dieser Effekt wird im Lastkraftmodell berücksichtigt, sodass in keinem Fall die maschinenseitigen Grenzwerte überschritten werden. Die hohe Anwendungseffizienz des entwickelten Gasdruckfedersystems zeigt sich auch bei der Untersuchung des Kippungsverhaltens der Maschine – siehe Abbildung 3 unten. Hier wird das Lastkraftmodell genutzt, um durch gezielte Druckeinstellungen in den einzelnen Gasdruckfedern vordefinierte Lastkraft-Außermittigkeits-Kombinationen vorauszuberechnen. Dies ermöglicht eine gezielte und zeiteffiziente Untersuchung des Kippungsverhaltens der Maschine – Abbildung 3 unten rechts.

Die hohe Flexibilität des Belastungssystems ermöglicht außerdem die gezielte Einstellung vordefinierter hubabhängiger Lastkraft-Außermittigkeits-Verläufe, welche beispielsweise die Prozesslasten eines mehrstufigen Umformprozesses abbilden können – siehe Abbildung 4 oben. Hierbei wird unter Einhaltung des Maschinenarbeitsvermögens ein nach dem Hub gestaffelter Lastkraftverlauf erzeugt, indem die einzelnen Gasdruckfedern zielgerichtet mit unterschiedlichen Einbauhöhen montiert und vorgespannt werden. Das Gasdruckfedersystem kann anhand des Lastkraftmodells auch für noch kompliziertere Belastungsregime ausgelegt werden, beispielsweise zur Erzeugung einer über dem Hub im Pressenkoordinatensystem wandernden Außermittigkeit der Prozesslast – siehe Abbildung 4 unten. Bei gleichzeitiger messtechnischer Erfassung der Stößelkippungen und Aufspannplattenverformungen kann so das Verhalten der Maschine im späteren Umformprozess charakterisiert werden.

Zusammenfassung

Das ICM-Chemnitz stellt ein eigens entwickeltes modulares Gasdruckfederbelastungssystem zur Kennwertermittlung an Umformpressen vor. Das System zeichnet sich im Vergleich zum Stand der Technik durch wesentliche praxisrelevante Vorteile aus. Es kann sowohl für eine statische Lasteinleitung bei stehender Maschine (z.B. nach DIN 55189), als auch zur dynamischen Lastkrafterzeugung im Dauerhub genutzt werden. Die Ansteuerung der einzelnen Gasdruckfedern mittels einer mobilen Ventilinsel ermöglicht eine schnelle Konfiguration des Systems zur Erzeugung unterschiedlicher Belastungsregime. Der Belastungsaufbau bietet ein breites Anwendungsspektrum hinsichtlich Pressen-Antriebskinematiken, Hubgeschwindigkeiten, Pressensteifigkeiten und der erforderlichen Kraftdichte zur Nennkrafterzeugung (derzeit bis 4000 kN) sowie unterschiedlichen Arbeitsraumabmessungen und Hubhöhen. Ein analytisch-empirisches Lastkraftmodell ermöglicht die zielgenaue Vorauslegung des Gasdruckfedersystems zur Einhaltung aller Maschinengrenzwerte sowie zur Einstellung definierter prozessnaher Belastungsszenarien. Als industrienahe Forschungseinrichtung bietet das ICM e.V. mit dem vorgestellten System Vermessungsdienstleistungen an. Diese wurden bei mehreren regionalen und überregionalen Pressenherstellern aufgrund spezieller Kundenanforderungen bereits in Anspruch genommen. Bei weitergehendem Interesse aus der Industrie ist das ICM e.V. auch an einem Wissenstransfer interessiert.

www.tu-dresden.de/ing/maschinenwesen/imd/lwm