31.05.23 – „Der Markt schreit nach variablen Zahnstangen“

MVO hat vierte vollautomatische Schmiedelinie bei LASCO beauftragt

Die zur Georgsmarienhütte-Gruppe gehörende MVO GmbH Metallverarbeitung Ostalb (Schwäbisch Gmünd) will im September eine weitere vollautomatische Schmiedelinie zur Herstellung von Zahnstangen für Fahrzeuglenkungen in Betrieb nehmen.

Von Lasco Umformtechnik (Coburg) stammen bereits die drei ähnlichen bis baugleichen Fertigungsanlagen, auf denen MVO in Schwäbisch-Gmünd produziert.

Erst vor rund 18 Monaten hat MVO die dritte Schmiedelinie in einer eigens neu gebauten Schmiedehalle in Dienst gestellt. Hier werden ausschließlich Lenkungs-Zahnstangen für Elektrofahrzeuge hergestellt. Die Nachfrage nach variablen Zahnstangen in der Fahrzeugindustrie sei jedoch so stark, dass die Grenzen der Fertigungskapazität schneller als erwartet erreicht wurden, erläuterte MVO-Konstruktionsleiter Dr. Gernot Eggbauer: „Der Markt schreit regelrecht nach variablen Zahnstangen“. So seien seit Inbetriebnahme bereits deutlich mehr als zwei Millionen Einheiten auf der dritten Linie produziert worden und alle drei Linien an sieben Tagen die Woche rund um die Uhr in Betrieb. Von der vierten Linie verspreche man sich eine Kapazitätsausweitung auf über fünf Millionen Lenkstangen pro Jahr und Entlastung für Wartungsintervalle.

Lenkstangen mit hochentwickelter Verzahnungsgeometrie sorgen für variable Übersetzungsverhältnisse des Lenkgetriebes und ermöglichen so Systeme, die auf Lenkausschlag und Tempo der Fahrzeuge dynamisch reagieren. Diese werden auch in den neuen E-Fahrzeugen von praktisch allen Herstellern in allen Typen eingesetzt. MVO fertigt derzeit nach eigenen Angaben 50 verschiedene Varianten. Herausragende Präzision werde auch bei spezifischen Verzahnungsprofilen erreicht. Produziert werden variable und konstante Verzahnungen mit Y-, D-, U- oder V-Querschnitten unter Verwendung von Vergütungsstählen und Stählen ohne Wärmebehandlung.

Im Umformprozess werden höchste Anforderungen an Präzision und Maßgenauigkeit gestellt. Als state-of-the-art Lösung wird das patentierte Bishop Halbwarm-Schmiedeverfahren angewandt, bei dem Stabstahl partiell auf eine Temperatur zwischen 700-850°C erwärmt wird und in einem patentierten Schmiedeprozess durch abgestimmtes Schließen mehrerer Werkzeugteile über nur einen Pressenhub die sogenannte „variable“ Verzahnung erhält. Das Verfahren geht auf die australische Bishop-Gruppe zurück. Lasco stellte schon in dessen Entwicklungsphase und in den Folgejahren für die Anwendung hochmoderne verfahrensoptimierte Präzisionsspindelpressen für den Markterfolg zur Verfügung.

Schwerere Fahrzeuge brauchen massivere Lenkstangen

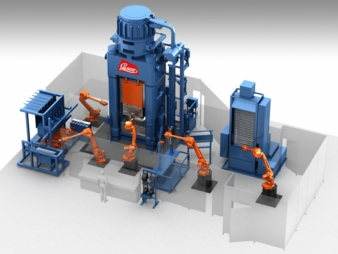

Die neue Linie ist weitestgehend baugleich mit Linie 3, die wiederum eine Weiterentwicklung ihrer beiden Vorgängerinnen darstellt. Fünf Roboter für Be- und Entladen des Werkzeuges, Gesenkpflege und Transfer sowie eine Übergabestation mit pneumatischen Greifersystemen bedienen harmonisch den Umformprozess auf der Lasco Spindelpresse. Während es sich in Linie 3 um eine Spindelpresse vom Typ SPR 1250 So handelt, wird in Linie 4 mit der SPR 1600 So eine leistungsstärkere Variante eingesetzt. Die Bearbeitung von Zahnstangen mit höheren Durchmessern benötigt mehr Schmiedeenergie, erklärt Eggbauer und fügt hinzu: „Die Fahrzeuge werden wegen der Batterien schwerer und brauchen deshalb massivere Lenkstangen.“