03.10.19

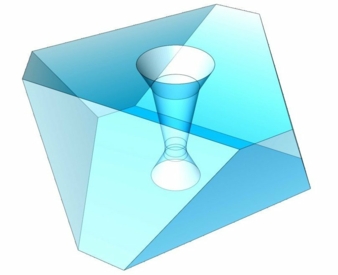

Ziehsteine für den Feinzug von Kupferdraht

Diamantwerkstoffe für das Ziehen von Kupferdraht sind Stand der Technik. Einige Überlegungen für den Einsatz von polykristallinem Diamant (PKD) versus monokristallinem Diamant – das ist Naturdiamant (ND) und synthetischer Einkristall (sogenannter Monodie).

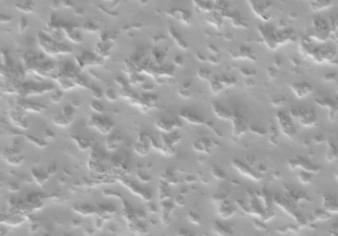

Lichtmikroskop-Aufnahmen und REM-Aufnahmen von perfekt polierten ND-Oberflächen sind „optisch leer“. Es gibt keine abbildbaren Kontraste auf der atomaren Oberfläche. Bei PKD erscheint im Lichtmikroskop ebenfalls eine perfekt glatte Oberfläche. Der geübte Beobachter hat aber den Eindruck eines etwas diffuseren Lichteinfalls ins Auge, je nach Korngröße des PKD. Bei REM-Aufnahmen, auch perfekt polierter PKD-Oberflächen, sind Strukturen jedoch erkennbar (Bild 2).

Das ist verständlich, wenn man im Herstellungsprozess eine Stufe zurück gehen. Diamantpulver, also Einkristalle (Bild 3), werden in einem Hochtemperatur-Hochdruck-Sinterprozess unter Zuhilfenahme eines Katalysators – zum Beispiel Kobalt – bei Temperaturen im Bereich von 1400 °C und Drücken von 60 kbar zu einem Kern verarbeitet. Es entsteht ein zusammenhängendes Gefüge, vernetzte Einkristalle: PKD.

Diamant ist im kubischen System kristallisierter Kohlenstoff, ein Werkstoff mit richtungsabhängigen physikalischen Eigenschaften (Anisotropie). Direktionale Härteunterschiede in Diamant wurden mit dem Verhältnis 1:9 bestimmt.

Da nun Härte nichts weiter als der Widerstand gegen Verschleiß ist, verschleißt der ND (Einkristall) in bestimmten Richtungen bevorzugt. Beim Ziehen von Draht in Naturdiamant werden lagenweise die Kohlenstoff-Atome abgetragen, und dies bevorzugt in den „weicheren“ Richtungen. Der zylindrische Teil des Ziehsteines wird unrund, während die atomare Oberfläche des Diamanten geschlossen und glatt bleibt.

Dagegen entsteht durch die stochastische, vom Zufall abhängige Lage der Diamantkristalle bei PKD der Gesamteindruck einer isotropen Härte. Das Paradox: der Verschleiß (gewichtsmäßig) des PKD im Ziehprozess ist zwar grösser, aber die Standzeit länger.

Gehen wir nochmal zu Bild 2. Wir sehen hier die polierte Oberfläche eines PKD Typ „Mant“ mit einer Korngröße von 1 µm, das ist die Wellenlänge von infrarotem Licht. Da das mechanische Polieren von Diamant, zum Beispiel mit Ultraschall, nur mit Diamantpulver geschehen kann, also nichts weiter als kontrollierter Verschleiß ist, werden den einzelnen Diamantkörnern die Spitzen zwar genommen, die kristalline Struktur aber bleibt erhalten.

Nicht geklärt ist, ob sich die Mulden auf diesen Oberflächen – das sind die weicheren Flanken der früheren Einzelkörner – günstig auf die Schmierwirkung der Ziehemulsion auswirken, also gewissermaßen wie „Schmiermittel-Taschen“.

Bei der Frage und Auswahl, ob besser ND oder PKD eingesetzt wird, gilt – außer dem preislichen Gesichtspunkt – in der Praxis nach wie vor:

– Ziehsteine aus Naturdiamant – beste Oberfläche, Neigung zu Unrundheit ist größer

– Ziehsteine aus PKD – etwas schlechtere Drahtoberfläche, Standzeit ist höher.

Bei erreichbaren, derart glatten Oberflächen mit den PKD Ziehsteinen der Produktreihe Mant mit Korngröße 1 µm, ist heute die gesamte Ziehsteinbelegung von Mehrfachziehmaschinen ohne die Verwendung von ND-Ziehsteinen möglich und wird auch so praktiziert. Die Einsatzdauer der PKD Mant-Ziehsteine, zum Beispiel bei Endziehsteinen 0,15 mm, liegen bei dem 2- bis 4-fachen von Ziehsteinen aus ND.

Redies Deutschland GmbH+Co. KG

Metzgerstraße 1, 52477 Aachen

Ansprechpartenr ist Ulrich Kiwus

Tel.: +49 241 504222

info.de@redies.com

www.redies.com