28.01.21 – Ziehschälen

Ziehschäleinheit für die Nichteisenbearbeitung 2.0

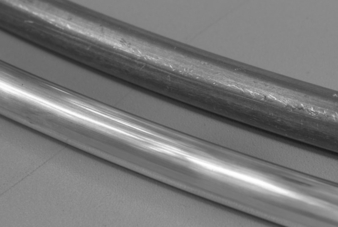

Bereits seit vielen Jahren haben die Anwendungen von Ziehschältechnologie auch im Nichteisenbereich, im Besonderen für die Bearbeitung von Kupfer und Kupferlegierungen sowie Aluminium und Aluminiumlegierungen zugenommen. Eine neu entwickelte Ziehschäleinheit von Kieselstein setzt Erfahrungen aus den letzten Jahren konsequent um.

Die Motivation zur Steigerung der Drahtqualität und Beseitigung der fehlerbehafteten Randschichten steigt kontinuierlich an. Ermöglicht diese Technologie es doch, Drähte von minderer Qualität durch die spanende Bearbeitung in einen Zustand der höheren Qualität mit einer homogenen Struktur zu überführen. Darüber hinaus lassen sich durch Ziehschälen technologische Vorteile erzielen. Der Abtrag einer Gussoberfläche in Folge des Drahtgießprozesses oder das Beseitigen von Oxiden, zum Beispiel in der Aluminium- und Aluminiumlegierungsbearbeitung steigert die Umformfähigkeit und reduziert die Rissempfindlichkeit, des auf diese Art bearbeiteten Drahtes wesentlich.

Im Jahr 2004 entstand ein Testzentrum zum Ziehschälen zur Weiterentwicklung der Technologie. Zum damaligen Zeitpunkt lag die Motivation in der Anwendung in der Stahldrahtbearbeitung. Im Besonderen auf der Bearbeitung von hochfesten Drähten, welche unter anderem für die Produktion von Ventil- und Kupplungsfedern eingesetzt werden. Durch den konsequenten Ausbau der Kapazitäten dieses Testzentrums, mittlerweile als „k.lab“ bezeichnet, konnten auch Anwendungen in anderen Bereichen der drahtverarbeitenden Industrie erzielt werden. Dazu gehört auch das Bearbeiten von Nichteisenwerkstoffen. Dabei konnte schnell festgestellt werden, dass die Bearbeitung dieser Drähte, neben spezifischen technologischen Anforderungen, auch eine besondere Gestaltung der Maschinentechnik erfordert. Zu den technologischen Besonderheiten gehören, zum Beispiel höhere Schnittgeschwindigkeiten, spezifische Schmierstoffe oder spezielle Werkzeuggeometrien.

Ein weiterer wesentlicher Unterschied liegt auch in der erforderlichen Schnitttiefe (Spanabtrag). Diese ist bei der Beseitigung von Oxiden wesentlich geringer als die Abträge beim Bearbeiten von entkohlten Randschichten von Stahldraht. Ein wesentlicher Entwicklungsschwerpunkt war hier die Ermittlung von minimalen Schnitttiefen, welche aktuell mit 0,02 mm bezogen auf den Radius definiert werden. Weiterhin die Ermittlung des minimalen und maximalen Drahtdurchmessers, welcher für Nichteisenwerkstoffe möglich ist. Durch die Einbindung von potentiellen Kunden in die Entwicklungsarbeit konnte der Durchmesserbereich kontinuierlich erweitert werden. Aktuell liegen die Anwendungsfelder in einem Bereich von 0,8 mm bis 32,0 mm. Dabei können Spanabträge (Schnitttiefe) von 0,02 mm bis max. 0,5 mm bezogen auf den Radius erzeugt werden. Im Ergebnis dieser umfangreichen kundenbezogenen Entwicklungen entstanden eine Vielzahl von unterschiedlichen Lösungen, welche sehr stark an den jeweiligen Anforderungen der Kunden ausgerichtet wurden.

In Folge einer gewissen Unübersichtlichkeit der unterschiedlichen Lösungen entstand die Motivation, diese auf den Prüfstand zu stellen und gleichzeitig Erfahrungswerte der letzten Jahre in ein komplettes Redesign (Überarbeitung) der Lösung für die Bearbeitung von Nichteisenmetallen einfließen zu lassen.

Einige wenige Beispiele sollen die Ergebnisse dieser Überarbeitung dokumentieren. Dazu gehört unter anderem die Selbstausrichtung des Werkzeuges („Self-Alignement“). Diese Technologie, welche für die Bearbeitung von hochfesten Drähten entwickelt wurde, setzt bestimmte Werkzeuggeometrien und entsprechend hohe Bearbeitungskräfte voraus. Dies ist aufgrund der geringeren Zugfestigkeit bei der Bearbeitung von Nichteisenmetallen und der besonderen Geometrien erschwert. Deshalb ist die Selbstausrichtung der Werkzeuge nur bedingt für die Bearbeitung von Nichteisenmetallen einsetzbar. Dieser bisherige Standard wurde im Redesign als Sonderlösung definiert und steht ab sofort nur noch als Option zur Verfügung.

Ein weiteres Beispiel ist das sogenannte „Micro-Adjustment“ – das Ausrichten mittels Mikrostellwerken. Diese Funktion wurde ursprünglich entwickelt, um dem Bediener die Möglichkeit zu geben, die Position des Werkzeugs zu korrigieren, sollte der Spanabtrag nicht allumfassend am Umfang des Drahtes erfolgen. Diese Funktionalität, besonders auf minimale Schnitttiefen ausgerichtet, hat nach wie vor eine Berechtigung. Jedoch kann durch eine Steigerung der Herstellungsqualität der Elemente innerhalb der Schäleinheit und höheren Werkzeugqualität die Genauigkeit durch die Konstruktion erreicht werden. Weshalb das „Micro-Adjustment“ gleichwohl wie das „Self-Alignment“ nur noch als Sonderwunsch vorgesehen ist.

Neben den bereits erwähnten Optimierungen wurden neue Funktionen, auf Grund von Erfahrungen, beim Redesign berücksichtigt. Dazu zählt der minimale Abstand zwischen den Werkzeugen, was im Widerspruch zu gleichzeitiger guter Zugänglichkeit beim Werkzeugwechsel steht. Beim Redesign wurde darauf geachtet, welche Möglichkeiten bestehen, die Werkzeuge (Kalibrierstein, Schälstein und Nachziehstein) eng zueinander zu bringen.

Der Kalibrierziehstein

– dient dem Vorziehen des Drahtes.

– Hauptaufgabe: Den Draht hinsichtlich Durchmessertoleranz und Unrundheit zu korrigieren und somit einen gleichmäßigen, fest definierten Spanabtrag zu gewährleisten.

Schälstein

– ist das spanabhebende Werkzeug, welches die zu entfernende Schicht von der Oberfläche des Drahtes beseitigt.

Nachziehstein (Skin-pass)

– dient der zusätzlichen Führung und des Herstellens von definierten Drahtdurchmessern innerhalb des Ziehschälprozesses.

Neben der Zugänglichkeit und der Bedienbarkeit stand ebenfalls die Herausforderung, die Spänebrecherdrehzahl und die Gestaltung des Spänebrechers zu überarbeiten. Der Spänebrecher dient dem Brechen der Späne, welche beim Ziehschälen entstehen. Wichtig ist hier eine hohe Flexibilität bei gleichzeitig maximaler Drehzahl. So konnten die Drehzahlen von üblicherweise 1500 U/min auf bis zu 6000 U/min gesteigert werden. Dies ist besonders der Hochgeschwindigkeitsbearbeitung von Aluminiumdraht geschuldet.

Diese hohen Drehzahlen erfordern auch eine besondere Lagerung und zusätzliche Berücksichtigung von Kühlmöglichkeiten. Auch hier wurden in ersten Einheiten, welche in den letzten Jahren an die Kunden ausgeliefert wurden, verschiedene technische Lösungen getestet und im Ergebnis im Redesign berücksichtigt.

Eine weitere Anforderung an das Redesign waren die Einbaumaße der Schäleinheit. Ziel ist es, die Technologie auch in vorhandene Anlagentechnik zu integrieren. Dazu werden vorhandene Ziehsteinhalter ersetzt. Bisher war der Bauraum für eine Ziehschäleinheit deutlich größer als für übliche Ziehwerkzeughalter. Durch eine kompakte Bauweise, welche den bereits benannten Anforderungen entsprechend realisiert wurde, konnte diesem Rechnung getragen werden. Durch den kompakten Aufbau ist eine Integration in vorhandene Anlagentechnik wesentlich erleichtert.

Die komplett überarbeitete Ziehschäleinheit steht nunmehr für die verschiedensten Anwendungsfelder und Drahtdurchmesser zur Verfügung. Zunächst wurden die Einheiten „DS 30“ (2,5 mm bis 6,5 mm), „DS 60“ (5,0 mm bis 9,5 mm) und „DS 100“ (5,5 mm bis 13,5 mm) überarbeitet. Bereits im Verlauf dieses Jahres wurden die ersten Einheiten an Kunden ausgeliefert. Dabei wurde der kompakte Aufbau, das einfache Handling der Werkzeuge und die hohe Präzision in den wenigen Teilen gewertschätzt.

Abschließend ist zu sagen, dass das Ziel bei der Überarbeitung – eine hohe Qualität bei gleichzeitig sinkender Komplexität – erreicht werden konnte. Im Rahmen zukünftiger Messen und Ausstellungen wird das Design den weltweiten Kunden präsentiert. Neben diesen Entwicklungen stehen weitere bahnbrechende Erneuerungen bevor, die in der Zukunft vorgestellt werden.

Autor des Beitrages ist Jens Kieselstein.

Kieselstein International GmbH

Erzbergerstraße 3, 09116 Chemnitz

nsprechpartnerin ist Juliana Colditz

Tel.: + 49 371 9104103

j.colditz@kieselstein.com

www.kieselstein.com