30.10.23 – Wellringfedern mit FEM-Simulation und Metamodell sicher entwickeln

Wellringfedern sicher auslegen

Auslegung und Produktion von Wellringfedern sind aufgrund ihrer komplexen Geometrie anspruchsvoll. Hier setzt ein innovativer Workflow an, den Baumann aus der Schweiz gemeinsam mit der Hochschule OST in einem Förderprojekt entwickelt hat. Er basiert auf der FEM-Software Ansys.

Die Baumann Gruppe steht seit mehr als 135 Jahren für Schweizer Präzision und Qualität. Federn, Stanzteile und weitere Spezialteile bilden den Mittelpunkt des Angebots für Automobilbau, Industrie und Medizintechnik.

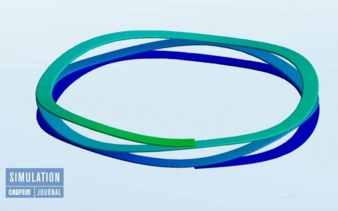

Wellringfedern ermöglichen durch ihren kompakten Aufbau, der auf einer sinuswelligen Form im Zusammenspiel mit tangentialen Berührungspunkten basiert, eine Reduktion von Einbauhöhen um bis zu 60 % im Vergleich zu konventionellen Druckfedern. Die einteilig hergestellten Bauteile haben eine flach verlaufende Kennlinie, was einer nahezu gleichmäßigen Krafteinleitung entspricht und für viele Anwendungen von Vorteil ist. Die Wellringfedern von Baumann sind für Einbauräume mit Durchmessern von 5 mm bis 250 mm bei statischen und leicht dynamischen Anwendungen geeignet. Charakterisiert werden sie durch den Durchmesser, die Anzahl der Windungen und Wellen, die Breite und Dicke des Drahtes sowie die Materialkennwerte. Alles zusammen beeinflusst die für jede Feder spezifische Kraft-Weg-Kennlinie.

Baumann steht für eine Vielzahl von unterschiedlichen Wellringfedern, beispielsweise für Türöffnungssysteme im Auto, für Ventile und Schalter sowie zur Verabreichung von Medikamenten. „Wir unterstützen unsere Kunden bei ihren Produktstrategien mit unserer anwendungsspezifischen Expertise“, berichtet Martin Oschwald, Leiter der Forschung und Entwicklung. „Unsere Lösungen für den Kunden sind genau auf das Design und den Zweck des jeweiligen Gerätes zugeschnitten. So ermöglichen unsere Produkte beispielsweise das definierte Einund Ausfedern in Ventilsystemen oder stellen die Bremsung in angetriebenen Heckklappen-Systemen sicher.“

Komplexer und zeitintensiver Auslegungsprozess

Traditionell waren die Kundenanfragen durch spezifische geometrische Abmessungen und meist einen Betriebspunkt auf der Kraft-Weg-Federkennlinie definiert. Allerdings steigen die Anforderungen an die Performance und auch die Designs werden spezifischer. „Das führt bei uns zu größeren Herausforderungen bei der Auslegung der Federn und überdies wollen wir natürlich auch für zukünftige Anforderungen gerüstet sein“, erklärt

Martin Oschwald. „Im Markt für Wellringfedern sehen wir noch sehr viel Potential. Aber für belastbare Angebote sind bisher oftmals noch zahlreiche Arbeitsschritte notwendig. Außerdem ist der Kostendruck groß, so dass wir weiteres Optimierungspotential durch die Digitalisierung erschließen wollen. Unser Ziel ist es, die Durchlaufzeit von der Kundenanfrage bis zum verbindlichen Angebot von Wochen auf Tage zu reduzieren.“

Bisher erfolgte die Auslegung mit einem einfachem Modellansatz, auf dessen Grundlage ein erstes Angebot mit technischen Vorbehalten erstellt wurde. Bei dieser Arbeitsweise gehörte ein iteratives Vorgehen zur täglichen Praxis. Erst wenn es eine annehmbare Lösung gab, konnte die Musterproduktion zur Überprüfung der Herstellbarkeit starten. „Trotz der steigenden Anforderungen soll die Komplexität bei der Auslegung und Fertigung der Wellringfedern für uns beherrschbar bleiben“, erläutert Martin Oschwald. „Deshalb haben wir gemeinsam mit der Ostschweizer Fachhochschule OST ein Projekt gestartet, um unsere Prozesse schneller, standardisierter und digitaler zu gestalten. Das von „Innosuisse“ geförderte Projekt dauerte zwei Jahre.“

Forschung und Industrie Hand in Hand

Gemeinsam mit dem Institut für Entwicklung Mechatronischer Systeme (EMS) in Buchs wurde die Wellringfeder sowie deren Umformprozess in der Produktion untersucht und in der Simulationsumgebung von Ansys abgebildet. Die Simulation von statisch-mechanischen und dynamischen Systemen gehört zu den Kernkompetenzen des Instituts EMS. Durch solche industrienahen Forschungsfragen werden Wissen und Technologien von der Fachhochschule in die Industrie transferiert. Wichtige Fragen waren unter anderem: Welche Feder-Parameter haben welchen Einfluss für die Auslegung? Wie verhält sich die Feder auf der Bearbeitungsmaschine? Wie können digitale und reale Prozesse miteinander abgeglichen werden, um reproduzierbare Einstellungen für die Fertigung zu erhalten? Die neuen Prozesse sollten so gestaltet sein, dass sich die Mitarbeiter zukünftig auf die wertschöpfenden Tätigkeiten fokussieren können. Gleichzeitig sollte der Mehrwert für den Kunden gesteigert werden.

Das digitale Modell der Wellringfeder

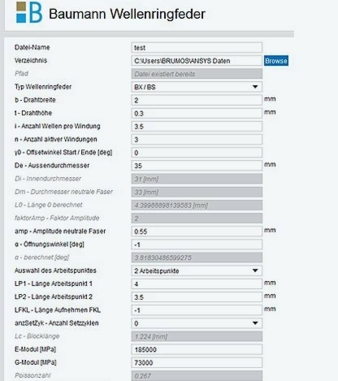

Im ersten Schritt wurde auf Basis der CAD-Geometrie ein parametrisches FEM-Modell einer Wellringfeder mit Ansys erzeugt. Die Simulation umfasste neben den Charakteristika der Feder weitere Einflüsse wie Vorspannung und Setzverhalten. Der Workflow wird über eine Erweiterung der Ansys-Simulationsumgebung abgebildet, so dass eine anwendungsspezifische Benutzeroberfläche und ein vollständig automatisierter Berechnungsprozess für die Auslegung der Wellringfedern zur Verfügung steht.

So liefern die Simulationen direkt die notwendigen Daten zu auftretenden Spannungen und für die Federkennlinie zur Auswertung von Betriebspunkten. Ein weiterer Pluspunkt ist das vollständig parametrische FEM-Modell, mit dem sehr einfach Parameter-Studien durchführbar sind. So lassen sich die Werte der charakteristischen Merkmale beliebig variieren und kombinieren, um mehr über das Verhalten der Federvarianten zu erfahren und eine optimale Lösung zu finden.

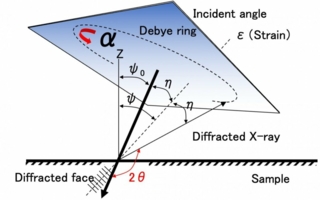

Modell-Verifikation auf dem Prüfstand

Ein wichtiger Aspekt ist die Verifikation der Simulationsergebnisse mit real durchgeführten Messungen. „Damit wir nicht Äpfeln mit Birnen vergleichen, muss für die Simulation zunächst die Ist-Geometrie der Feder mit einem geeigneten Verfahren, in diesem Fall der Streifenlicht-Projektion, erfasst werden“, betont Martin Oschwald. „Nur einfach die theoretische Soll-CAD-Geometrie zu berücksichtigen, ist nicht ausreichend und könnte zu verfälschten Vergleichsergebnissen führen.“ Auch werden beim Vergleich die axialen Vorspannungen beachtet, die bei der Herstellung entstehen. Gleiches gilt für das Einfeder- und Setzverhalten, das ebenfalls simuliert werden kann. Da sich eine gute Übereinstimmung der Ergebnisse von Versuch und Simulation ergab, war der Weg frei für den Einsatz der FEM-Simulation als Standard zur Auslegung von Wellringfedern.

Optimieren behält verschiedene Ziele im Blick

„Eine der größten Herausforderungen für uns ist es, eine optimale Lösung sowohl für die unterschiedlichen Bedürfnisse des Kunden zu finden als auch unsere Interessen als Hersteller nicht aus den Augen zu verlieren“, erklärt Martin Oschwald. „Bisher haben wir einen manuellen, iterativen Ansatz verfolgt, der oft langwierig und nicht immer direkt zum gewünschten Ziel führte. Deshalb haben wir uns mit neuen Methoden auseinandergesetzt, unter anderem mit dem Metamodel of Optimal Prognosis, das in Ansys ‚optiSLang‘ enthalten ist.“ Damit lässt sich durch Variantenstudien das Produktverhalten zielgerichtet, schnell und kosteneffizient verbessern. Sensitivitätsanalysen ermöglichen dabei die Identifikation der maßgebenden Parameter. Über Antwortflächen können die Zusammenhänge zwischen den Designvariationen und den variierenden Produkteigenschaften in Sekunden anstatt Tagen ermittelt und verdeutlicht werden.

Außerdem ist es möglich, unterschiedliche Optimierungsziele gleichzeitig zu berücksichtigen, wobei evolutionäre Algorithmen verwendet werden, um den Ergebnisbereich abzusuchen. So lassen sich Lösungen für Wellringfedern finden, die sowohl von der Funktionalität als auch von den Herstellkosten die Werte erreichen, die von Baumann angestrebt werden. Bisher ist diese Methodik bei Baumann nur in einigen Bereichen eingesetzt worden, wobei die Erfolgsquote hoch ist. Deshalb soll die Nutzung jetzt Schritt für Schritt ausgebaut werden.

Digitale Modelle für Produktionsabläufe

Auch für die Produktion – speziell die Umformungen bei der Herstellung der Federn – sollen die Prozesse mit Simulationsunterstützung verbessert werden. Hier steht die Frage nach den erforderlichen Input-Parametern für die gewünschten Wellringfedern im Mittelpunkt des Interesses. So wird mit Simulationen der zu erzeugende Federdurchmesser berechnet, wobei die Position der Umformwerkzeuge eine entscheidende Rolle spielt, so dass die Positionstoleranz möglichst klein gehalten werden muss. Ebenso wird die Erzeugung der gewünschten Welle mit Simulationen analysiert, um die Anregung durch Maschinenparameter weiter verbessern zu können. Hier interessiert die Federspezialisten, welche Parameter welchen Einfluss auf die Ausprägung der Wellengeometrie der Feder haben. Diese Simulationen werden bisher noch hauptsächlich im 2D-Bereich durchgeführt und sorgen für ein besseres Verständnis der Herstellprozesse.

Durchgängiger Workflow entwickelt

Die bisher erreichten Ziele innerhalb des Innosuisse-Projektes, das Baumann zusammen mit der OST sowie der Cadfem (Suisse) AG angegangen ist, sind vielversprechend. Der Leiter für Forschung und Entwicklung bei Baumann verweist zunächst auf die generellen Möglichkeiten, die sich durch das Projekt ergeben haben: „Wir erhielten so einen breiteren Zugang zu neusten Technologien und konnten für uns bisher unbekannte Methoden erproben. Die neuartigen Denkansätze aus dem Hochschulbereich halfen uns dabei, Dinge umzusetzen, die wir im normalen Arbeitsalltag nicht hätten stemmen können. Die wichtigsten Voraussetzungen für den Erfolg waren einerseits die Zeit, die notwendig ist, um sich intensiv mit dem Thema zu beschäftigen. Andererseits muss auf allen Ebenen die Offenheit für Veränderungen und Innovationen vorhanden sein, um gemeinsam eine firmeneigene Vision zur Integration der neuen Technologien zu entwickeln.“

„Am wichtigsten für uns war es natürlich Technologien zu entwickeln, die das Potential haben, den Angebotsprozess erheblich zu verkürzen, und das haben wir erreicht“, betont Martin Oschwald. „Wenn wir lediglich von einem Tag Ersparnis pro Angebot ausgehen, macht dies bei 100 Angeboten pro Jahr schon eine Zeitersparnis von 100 Tagen aus. Außerdem sind wir mit den Parameteranalysen, die wir mit Ansys „optiSLang“ durchführen, zusätzlich in der Lage, die unterschiedlichen Optimierungsziele direkt im Blick zu behalten. Ein weiterer wichtiger Aspekt der stetigen Weiterentwicklung ist, dass sich die Methodik und die Technologien, die wir jetzt für die Wellringfedern erfolgreich einsetzen, auf andere Federarten übertragen lassen. Somit können wir zukünftig auch dort immer öfter auf langwierige und inneffiziente Designfindungs-Prozesse verzichten und auf direktem Weg unsere Ziele erreichen.“

Der Autor des Beitrags ist Gerhard Friederici, Cadfem Germany GmbH.

Baumann Springs Ltd.

Fabrikstrasse, 8734 Ermenswil

Schweiz

Tel.: +41 55 2868111

info.ch@baumann-group.com

www.baumann-group.com

OST - Ostschweizer Fachhochschule

EMS Institut für Entwicklung Mechatronischer Systeme

Werdenbergstraße 4, 9471 Buchs

Schweiz

Tel.: +41 58 2573311

bu-ems@ost.ch

www.ost.ch

Cadfem (Suisse) AG

Wittenwiler Straße 25, 8355 Aadorf

Schweiz

Tel.: +41 52 3680101

info@cadfem.ch

www.cadfem.ch