26.10.21 – In weniger als 60 Sekunden

Rotor und Stator schneller prüfen

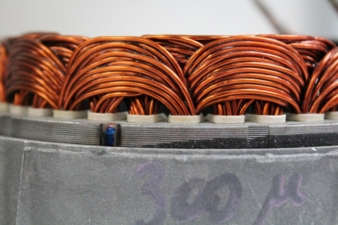

Inspektion von Rotor und Stator in weniger als 60 Sekunden: Messplattform prüft elektrische Antriebskomponenten in Echtzeit und verhindert Produktionsfehler. Ein 3D-Modell aus 15 bis 30 Millionen Datenpunkten deckt selbst kleinste Abweichungen und Qualitätsmängel auf.

Elektroantriebe bestehen aus einem festen Stator und einem beweglichen Rotor. Um eine optimale Antriebsleistung und einen geringen Verschleiß zu erzielen, müssen beide Komponenten millimetergenau aufeinander abgestimmt sein, weshalb eine exakte Konformitätskontrolle von immenser Bedeutung ist. Traditionell werden dafür herkömmliche Messsysteme wie Koordinatenmessgeräte (KMG), meist in Kombination mit verschiedenen 2D-Bildgebungssystemen, eingesetzt, benötigen aber typischerweise lange Taktzeiten von teilweise mehr als 20 min.

Um den Prüfvorgang zu beschleunigen, eine Fehlererkennung während des Fertigungsprozesses durchzuführen und die Möglichkeit zu bieten, Anpassungen in Echtzeit vorzunehmen, hat DWFritz Automation die berührungslose Messplattform „Zero Touch“ für die Prüfung von Rotor-Stator-Systemen entwickelt. In weniger als einer Minute wird mittels Lasermesstechnik ein digitales 3D-Zwillingsmodell des Bauteils erstellt und anschließend mit dem CAD-Modell verglichen, sodass selbst kleinste Abweichungen von wenigen Mikrometern erkannt werden können. Dieses Vorgehen gewährleistet eine 100-prozentige Kontrolle der produzierten Teile. Außerdem lassen sich Anpassungen in Echtzeit bereits in einem frühen Stadium des Produktionsprozesses implementieren, um Fertigungsfehler zu korrigieren und gleichzeitig die Anzahl der produzierten Falschteile zu minimieren.

Inline-Qualitätsprüfung in der Automobilindustrie

Laut einer Studie von Deloitte werden bis 2030 weltweit mehr als 20 Mio. Elektrofahrzeuge vom Band rollen. Im Jahr 2020 waren es dagegen nur 2 Mio. Elektrofahrzeuge – innerhalb von nur 10 Jahren ist also eine Verzehnfachung der Produktionszahlen zu erwarten. Eine aktuelle Studie von McKinsey besagt, dass bis 2022 mehr als 450 neue Elektrofahrzeugmodelle auf den Markt kommen werden. Dies markiert den Beginn eines großen Umbruchs in der Automobilindustrie, der die Hersteller vor große Herausforderungen stellen wird. Während viele Automobilunternehmen bereits über mehr als 100 Jahre Erfahrung in der Entwicklung und Optimierung von Verbrennungsmotoren haben, steckt die Elektrofahrzeugindustrie noch in den Kinderschuhen. Das hat zur Folge, dass in regelmäßigen Abständen zahlreiche Neuentwicklungen und Anpassungen bei wichtigen Elektrofahrzeug-Komponenten wie Antriebsstrang, Getriebe, Kupplungen, Fahrmotoren und Bremsscheiben zu erwarten sind. Ein weiterer wesentlicher Bestandteil aller Elektrofahrzeuge – die Batterien – befindet sich ebenfalls in einem rasanten Wandel.

„Gerade unter diesen Bedingungen ist es wichtig, dass die Unternehmen ein effizientes Qualitätsmanagementsystem etablieren, das ohne großen Zeitverlust an neue Entwicklungen angepasst werden kann“, erklärt Dave Mendez, Vizepräsident der Geschäftseinheit Zero Touch bei DWFritz Automation. „Um eine unterbrechungsfreie Produktion zu gewährleisten, sollte die Qualitätsprüfung der Komponenten inline in der frühestmöglichen Phase der Fertigung erfolgen.“ Andernfalls können Produktionsfehler im schlimmsten Fall erst bei der Prüfung einer Baugruppe mit bereits eingebauten Komponenten entdeckt werden, was nachfolgende Prozessschritte bis hin zur Auslieferung verzögert. Ein integriertes Kontrollsystem, das Komponenten rechtzeitig prüft, kann Fehler dagegen früh genug im Produktionsprozess erkennen und so die Anzahl der fehlerhaft produzierten Teile minimieren.

Rotoren und Statoren erfordern präzise Qualitätssicherungssysteme

Als Hauptkomponenten elektrischer Antriebe ist die Prüfung von Rotoren und Statoren von entscheidender Bedeutung. Selbst kleinste Fehler und Abweichungen von GD+T's können zu großen Problemen führen. Die Industrie geht in zügigem Tempo von konventionell gewickelten Statoren zu Hairpin-Wicklungen über, da diese den Füllfaktor und die Motorleistung verbessern. Wenn die Kupferdrähte auf der Statorspule jedoch nicht exakt parallel gewickelt sind oder die erforderlichen Abstände zwischen den Wicklungen nicht eingehalten werden, wird der Wirkungsgrad des Motors negativ beeinflusst. Außerdem können Kurzschlüsse ausgelöst werden, wenn die Haarnadelschweißnähte überstehen. Werden solche Mängel nicht rechtzeitig erkannt und behoben, kann neben der Motorqualität auch der Ruf des Unternehmens in Mitleidenschaft gezogen werden. Dies kann auch zu erhöhtem Materialverschleiß und Ausschuss führen, was sich auf die Produktionskosten auswirkt.

„Eine große Schwierigkeit bei der Qualitätsprüfung besteht darin, dass für die Wicklung der Statoren heute das Hairpin-Verfahren genutzt wird“, erklärt Mendez. Außerdem werden Stator und Rotor in der Regel parallel auf zwei verschiedenen Fertigungslinien produziert und erfordern eine nahezu gleichzeitige Qualitätskontrolle, um nachgelagerte Prozesse, wie die Motormontage, nicht zu verzögern. Für eine Inline-Qualitätsprüfung steht daher nur sehr wenig Zeit zur Verfügung. Aus diesem Grund wird ein flexibles System benötigt, das Teile mit unterschiedlichen Geometrien präzise und in kürzester Zeit prüfen kann.

Komplette Prüfleistung in weniger als einer Minute

Traditionelle Prüfmethoden, wie zum Beispiel ein KMG, können diesen steigenden Anforderungen nicht mehr gerecht werden. „Für die Qualitätskontrolle von Bauteilen benötigt ein KMG, selbst in Verbindung mit einer Sichtprüfung durch 2D-Kameras, manchmal bis zu 20 min oder mehr, ohne dass alle einzelnen Teilemerkmale auf Integrität und Vollständigkeit geprüft werden können“, berichtet Mendez. „Im Gegensatz dazu liegen die Taktzeiten für die Rotor- und Statorfertigung jetzt unter einer Minute. Selbst wenn nur Stichproben durchgeführt werden, führt dies zu erheblichen Verzögerungen im Gesamtprozess und unzureichende Prüfungen treiben die Produktionskosten in die Höhe.“

Um eine 100-prozentige Teilekontrolle komplexer Geometrien und kurze Taktzeiten zu gewährleisten, hat DWFritz Automation die Zero-Touch-Messplattform für die Inline-Inspektion von Rotoren und Statoren entwickelt. Das System kann direkt an einer Produktionslinie installiert werden und erstellt einen digitalen 3D-Zwilling (Punktewolke) der Oberfläche mit Hilfe von berührungslosen Sensoren, die die Teile mit hoher Präzision abtasten. Je nach Komplexität des zu prüfenden Bauteils kommen dabei zwischen zwei und sieben Scanner zum Einsatz, die ein Modell des Teils, den sogenannten digitalen Zwilling, erstellen. Dieser digitale Zwilling besteht aus etwa 15 bis 30 Millionen gemessenen Datenpunkten, also einer sehr dichten und genauen Punktwolke. „Pro Sensor werden zwischen zwei und vier Millionen Datenpunkte pro Sekunde gemessen“, erklärt Mendez. „Die von allen Sensoren gesammelten Datenpunkte werden dann mit einer speziellen Analysesoftware zu einem Bild zusammengesetzt und automatisch mit dem CAD-Modell des Stators oder Rotors verglichen. Das System kann dann in Echtzeit eine Konformitäts- oder Nicht-Konformitäts-Diagnose liefern, so dass nicht konforme Teile automatisch aus dem weiteren Prozess aussortiert werden. Gleichzeitig wird ein vollständiger, detaillierter Prüfbericht erstellt und zur weiteren Analyse gespeichert. Die Erstellung eines digitalen Zwillings und die automatische Abweichungsanalyse dauert je nach Komplexität der Teilegeometrie zwischen 10 s und 50 s, was deutlich schneller ist als der Prüfprozess mit einem herkömmlichen KMG.“ Auf diese Weise können Stator oder Rotor in kürzester Zeit auf mögliche Abweichungen von GD+Ts und andere Produktionsfehler überprüft werden, und zwar mit einer Genauigkeit im Mikrometerbereich ohne die Teile zu beschädigen. Dieses Verfahren gewährleistet zudem eine maximale Wiederholbarkeit und Reproduzierbarkeit (Gage R&R), die auch den Anforderungen der Automobilindustrie entspricht.

Inline-Prüfung von Traktionsmotoren ohne Umrüstung

Ein großer Vorteil der Zero Touch Messplattform ist, dass sowohl Rotor als auch Stator in dichter Folge auf nur einer Maschine geprüft werden können, ohne dass das System jedes Mal neu konfiguriert werden muss. Dazu werden die Teile vor dem Scannen mit einer Kamera identifiziert und ein Punktmatrix- oder Barcode auf das zu prüfende Teil aufgebracht. Das spart den Herstellern eine Menge Zeit. Da die Prüfung inline erfolgt und ZeroTouch direkt an die Produktionslinien angeschlossen werden kann, sind alle Prozessschritte automatisiert, sodass kein Mitarbeiter mehr die Bauteile aus der Produktion zur Messplattform transportieren und in das System laden muss. Nicht konforme Teile werden ebenfalls automatisch aussortiert. Für jeden Messvorgang erstellt die Software einen detaillierten Prüfbericht, der in Echtzeit an das SPS-System und die Überwachungszentrale der Produktionslinie gesendet wird. Da der Prüfbericht auch auf mögliche Fehlerquellen hinweist, können die Verantwortlichen Probleme erkennen und Anpassungen vornehmen, um häufig auftretende Produktionsfehler und Trends so früh wie möglich zu beheben.

„Die Automobilhersteller stehen unter enormem Kosten- und Zeitdruck, da die Branche von Verbrennungsmotoren auf Elektrofahrzeuge umstellt“, berichtet Mendez. „Durch die Integration eines Qualitätsinspektionssystems wie ZeroTouch in frühe Phasen der Produktion können Toleranzabweichungen schnell erkannt und behoben werden, was den Herstellern Produktionsfehler erspart und zu einem reibungslosen Betrieb und niedrigeren Kosten beiträgt“, so Mendez abschließend.

DWFritz Automation

9600 SW Boeckman Road,

Wilsonville, OR 97070, USA

Tel:: +1 800 763-4161

info@dwfritz.com

www.dwfritz.de

Über DWFritz Automation

DWFritz Automation wurde 1973 gegründet und entwirft, baut und unterstützt auftragsbezogene Automatisierungssysteme und berührungslose Hochgeschwindigkeits-Messtechnikprodukte und bietet seinen Kunden darüber hinaus erstklassige Build-to-Print-Fertigungsmöglichkeiten.