02.03.21 – Qualitätssicherung im Maschinenbau bei Schmale

Produktqualität als Schlüsselfaktor

Die Anforderungen, die an den Maschinenbau gestellt werden, steigen von Jahr zu Jahr. Toleranzen werden immer enger, N.i.O.-Teile sollen in automatisierten Fertigungsprozessen in Echtzeit erkannt und ausgeschleust werden. Qualität und deren Überwachung wird längst nicht mehr nur für das fertige Produkt, sondern als zentrales Prinzip während des gesamten Fertigungsprozesses gefordert.

Bei der Schmale Maschinenbau GmbH aus dem sauerländischen Altena kommen in den Anlagen zur Umformung von Draht, Band und Rohrmaterial verschiedene Überwachungssysteme zum Einsatz, die in die Steuerung der Maschinen eingebunden sind und die Anforderungen an ein anspruchsvolles Qualitätsmanagement erfüllen.

Drahtbearbeitung

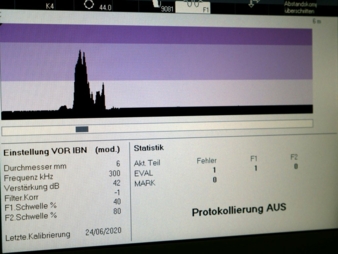

In einer Fertigungsanlage für Drahtbiegeartikel wurde aktuell ein System zur Überprüfung des eingezogenen Materials eingebaut. Dieses System überprüft per Wirbelstromverfahren den Draht auf oberflächliche Beschädigungen. Unregelmäßigkeiten bis zu einer minimalen Größe von nur 30 µm können so erfasst werden. Beschädigte Drahtabschnitte werden aus dem Fertigungsprozess ausgeschleust. Dies funktioniert bei einer Einzuggeschwindigkeit von bis zu 6 m/s.

Bandbearbeitung mit Laserschweißung

Bei einer neuen Fertigungsanlage zur Bandbearbeitung beginnt der QS Überwachungsprozess bereits im Richtwerk. Hier findet eine Materialbreitenprüfung mit einer Genauigkeit von 0,01 mm statt. Sollte das Ausgangsmaterial nicht den qualitativen Anforderungen entsprechen, so wird der Abschnitt ausgeschleust. Tritt die Materialabweichung mehrfach hintereinander auf, so gibt es eine Alarmmeldung. Der Bediener kann dann entscheiden, das Coil zu wechseln.

Nach dem Umformprozess erfolgt eine Laserschweißung. In dieser Station werden hochauflösende Fotos zur Prüfung des genauen, konzentrischen Einlegens mit minimalem Lichtspalt gemacht und in Echtzeit übermittelt. Sollte das Bandmaterial hier nicht korrekt eingelegt sein, so wird das Teil aus dem weiteren Bearbeitungsprozess ausgeschleust.

Die Laserschweißung selbst wird in Echtzeit mittels koaxialer Bildverarbeitung, oder optischer Sensorik über Bikristallemitter überwacht. Über semitransparente Spiegel wird die Schweißnaht im Entstehungsprozess kontrolliert. Alles zurückgeworfene Licht, außer der Wellenlänge des Lasers, wird erfasst, gefiltert und optional unterschiedlich ausgewertet. Sollte das Lichtspektrum der Laserschweißung vom vorgegebenen Profil abweichen, so wird das Teil als n.i.O. ausgeschleust.

In Anschluss wird das Teil kalibriert und dabei über eine Kraft-Weg-Messung in Echtzeit auf seine Haltbarkeit und Ebenheit kontrolliert. Sollte das Teil an dieser Stelle nicht den definierten Anforderungen genügen, so wird es ausgeschleust. Somit wird gewährleistet, dass nur 100-prozentig korrekte Teile der I.O.-Strecke zugeführt werden. Unterschiedliche N.i.O.-Zähler erfassen und protokollieren, an welcher Stelle Teile aus dem Fertigungsprozess ausgeschleust wurden.

Rohrbearbeitung

Die Anforderungen an gezogene Profilrohre, besonders im Automotilzulieferbereich sind sehr hoch. Speziell eine Verdrillung des Halbzeugs stellt für die Endverarbeiter ein großes Problem dar. So kann bei Endprodukten, die in sensiblen Sicherheitsbereichen eingesetzt werden sollen und sehr geringe Toleranzen haben, ein Großteil des Vormaterials durch die Qualitätsprüfung fallen und als Ausschuss im Schrott landen.

Dies im Rahmen des Baus einer neuen Fertigungsanlage zu ändern, war eine Herausforderung, die der Kunde an die Schmale Maschinenbau GmbH herantrug. Der Kunde wünschte sich eine Umformungsanlage für Profilrohre, mit der Fähigkeit, eine Torsion des Vormaterials zurück zu drehen und so den Ausschuss maximal zu reduzieren. Eine Produktionsanlage mit Anti-Verdrillstation.

Eine reizvolle, aber auch sehr herausfordernde Aufgabe, die den Ingenieuren bei Schmale einiges an Kopfzerbrechen bereitete. Am Ende konnte dem Kunden aber eine Produktionsanlage übergeben werden, die nahezu 100 % der zu stark verdrillten Profilrohre vor der Weiterverarbeitung soweit korrigiert, dass sie innerhalb der engen Toleranz liegen. Somit konnte der Halbzeugausschuss auf einen Wert von deutlich unter 10 % gedrückt werden.

Die Torsion eines Rohrabschnitts wird gemessen. Wird bei der Messung eine Toleranzüberschreitung festgestellt, so erfolgt die sofortige Begradigung des Profilrohrs in zwei Durchgängen. Diese Korrektur geschieht in einer Station durch Halten, Gegendrehen, Abbremsen, erneutes Halten und Gegendrehen. Der gesamte Prozess nimmt etwa 0,5 s in Anspruch und ist in die Taktung der Anlage mit weiteren Verarbeitungsprozessen integriert. Sollte ein Teil nicht zu korrigieren sein, so wird es aus dem Weiterverarbeitungsprozess ausgeschleust.

Schmale Maschinenbau GmbH

Altenaer Straße 95, D-58762 Altena

Ansprechpartner ist Jörg Kiesow

Tel.: +49 2352 54864-17

joerg.kiesow@schmale-gmbh.de

www.schmale-gmbh.de