30.05.23 – Mit höherer Gesamt-Anlagen-Effektivität durch die Krise

Kosten und Energieverbrauch beim Strahlen verringern

Die Wirtschaftlichkeit von Produktionsprozessen zu verbessern war schon immer eine wichtige Aufgabe, insbesondere um die eigene Wettbewerbsfähigkeit zu erhöhen. In der jüngsten Vergangenheit hat sich diese Notwendigkeit noch einmal erheblich verstärkt. Die Senkung des Energieverbrauchs, damit der Kosten für Gas und Strom, hat eine völlig neue Dimension bekommen. Auch die Verbesserung des CO2-Fussabdruckes ist zu einem zentralen Aspekt geworden.

Daher müssen die Produktionsprozesse auf den Prüfstand, so auch in der Oberflächenbehandlung durch Strahlen.

Der folgende Grundlagenbeitrag zeigt zwei Ansätze, mit denen das „PantaTec“-Verfahren die Kosten in der Oberflächenbehandlung nachhaltig senken kann:

1. Ergänzung des herkömmlichen Strahlprozesses mit der Funktion „Entfetten“

2. Verbesserung der Gesamt-Anlagen-Effektivität (GAE, engl. OEE) der Strahlanlage

Ansatz 1 ist bereits hinlänglich bekannt

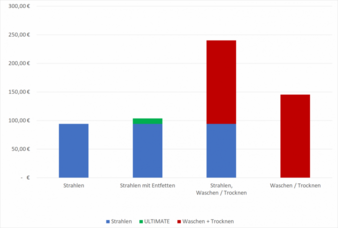

Eggersmann betrachtet dazu in Bild 1 die Kosten für die nass-chemische Vorbehandlung mit herkömmlicher Strahlbearbeitung sowie die Kombination Strahlen und Entfetten in einem Arbeitsgang mit dem PantaTec-Verfahren. Hier wird sofort das erhebliche Einsparpotenzial erkennbar.

Die Kosten für eine nass-chemische Reinigung inklusive anschließender energieintensiver Trocknung vor bzw. nach dem Strahlvorgang können mindestens deutlich reduziert werden. In sehr vielen Anwendungen werden sie sogar komplett eingespart, sofern die Strahlanlage und die zu bearbeitenden Bauteile aufeinander abgestimmt sind.

In den vielen konkreten Anwendungen der letzten mehr als zwölf Jahre hat sich das „PantaTec”-Verfahren dadurch als Industriestandard etabliert.

Man versteht jetzt auch, dass erst die automatisierte Anwendung des Gesamt-Systems den entscheidenden Vorteil bringt. Also die programmierte direkte Injektion des eigens entwickelten Reinigungsadditivs „Ultimate“ in den Strahlmittelfluss der Strahlanlage. Die dazugehörige Dosiertechnik mit dem „Injecto 05“ hat sich seit vielen Jahren bewährt.

Die jeweilige Strahlanlage, gleich welcher Bauform, und das „PantaTec“-System werden dabei zu einer Einheit zusammengefügt und liefern dann prozesssicher die angestrebten Reinigungsergebnisse. So wird dann eine direkt nachfolgende Beschichtung möglich.

Ansatz 2 wird immer wichtiger

Die Steigerung der Gesamt-Anlagen-Effektivität durch die Ertüchtigung von Strahlprozessen mit Hilfe des „PantaTec“-Verfahrens. Sehen wir uns hierzu die alltägliche Ausgangssituation bzw. die häufig beobachteten Betriebsbedingungen im Strahlprozeß genauer an: Halbzeuge und Bauteile aus Metall wie Schweißkonstruktionen, Gussteile, Stanzteile, Kantteile und ähnliche kommen häufig durch ölige und fettige Betriebshilfsstoffe verunreinigt aus der Bearbeitung.

Diese werden dann gewöhnlich ohne gründliche Vorreinigung in Strahlanlagen direkt gestrahlt.

Jedoch können die filmischen Rückstände beim herkömmlichen Strahlen nicht entfernt werden. Stattdessen gehen sie zu einem Teil auf das Strahlmittel und die Strahlanlage über.

Die häufig erkennbaren Folgen sind dann stets:

– Ölige und staubige Rückstände auf gestrahlten Oberflächen, also ungeeignet für dauerhafte Beschichtungen

– Vorzeitig verstopfte Filter, führen zu erhöhtem Staubanteil in Strahlmittel und Strahlanlage, saubere Oberflächen – Fehlanzeige, die stark nachlassende Abtragleistung verlängert die teure Strahlzeit noch erheblich

– Vorzeitige Stillstände der Strahlanlage für Verschleiß-Reparatur, Wartung und Reinigung häufen sich und dauern deutlich länger

All das drückt die Gesamt-Anlagen-Effektivität deutlich und führt zu völlig unnötigen Mehrkosten.

Dennoch werden immer wieder nicht ausreichende oder sogar keine entsprechenden Gegenmaß-nahmen ergriffen, wie z.B. gründliches Vorwaschen und Trocknen oder eben die Verwendung des „PantaTec“-Verfahrens.

Mit dem „PantaTec“-Verfahren können die negativen Folgen durch eingeschleppte ölige und fettige Rückstände sogar aus vorherigen Fertigungsschritten beseitig werden.

Ein konkretes Beispiel: Bei einem international bekannten Hersteller von Mobil- und Baukranen war schließlich nahezu keine nass-chemische Behandlung und keine einher gehende Trocknung mehr erforderlich. Sowohl vor als auch nach dem erweiterten PantaTec-Strahlprozeß nicht.

Das PantaTec-Verfahren verbesserte die Strahlprozesse in einer Weise, dass sogar nahezu die ursprünglichen Leistungsdaten der Strahlanlage wieder erreicht werden konnten.

Die geforderte Qualität der gestrahlten Oberflächen konnte wieder in bestmöglichen Durchlaufzeiten erreicht werden, bei gleichzeitiger Steigerung der Anlagenverfügbarkeit.

So ließen sich die Stückkosten beim Strahlen deutlich senken und damit die Kosten für die Oberflächenbehandlung insgesamt verlässlich reduzieren.

Zudem verringerte sich auch der Verbrauch von teurer Energie (Gas und Strom) erheblich und somit wurde auch noch der CO2-Fussabdruck nachhaltig verbessert.

Die Anwendungstechniker von „PantaTec“ haben so mit ihrer ganzheitlichen Herangehensweise bereits vielen Anwendern aus dem kleinen Mittelstand bis hin zur Großindustrie bei der Kostenreduzierung geholfen – mit recht überschaubarem Aufwand.

So konnten bei diesem Unternehmen an der ersten Großstrahlanlage mit 16 Schleuderrädern nach kompletter Einbringung des „PantaTec“-Verfahrens die Strahlkosten um einen mittleren 6-stelligen Euro-Betrag pro Jahr gesenkt werden.

Die stabile Verbesserung des Betriebsgemisches und die integrierte Funktion Entfetten haben zum einen die Vorreinigung bei 95 % aller Schweißbaugruppen und Bauteilen komplett überflüssig ge-macht. Zum Zweiten ist die Reinheit der gestrahlten Oberflächen bei erhöhtem Durchsatz so verbessert worden, dass nach dem Strahlen direkt Pulver beschichtet werden kann. Die üblichen Me-thoden zur Qualitätssicherung bestätigen diese Verbesserung Tag für Tag. Deshalb wird bereits für eine weitere Strahlanlage die nächste Implementierung vorbereitet.

Das „PantaTec”-Verfahren

Das vor fast 15 Jahren von einem Anwender entwickelte „PantaTec”-Verfahren kann in den beschriebenen Anwendungen bekanntermaßen auf einfachste und prozesssichere Weise Abhilfe schaffen: Die Strahlanlage fordert das extrem schnell wirkende Reinigungsadditiv „Ultimate“ automatisch in der voreingestellten Menge vom Dosiergerät „Injecto 05” an.

Das speziell abgestimmte Reinigungsadditiv muss in der richtigen Weise in den Strahlmittelfluss eingedüst werden. Dann vermischt es sich direkt mit dem Strahlmittel und ist sofort wirksam. Dank seiner speziellen Eigenschaften benötigt „Ultimate“ beim Strahlvorgang auch nur eine sehr kurze Zeit im Kontakt mit den Verunreinigungen. Diese werden blitzschnell gebunden, isoliert und sofort als Abfall durch Sichtung und Filteranlage aus der Strahlanlage ausgeschleust. Der Strahlstaub inklusive Additivpartikel mit den gebundenen öligen Störstoffen wird wie bisher entsorgt. Sehr wichtig: Das Reinigungsadditiv bildet aufgrund seiner besonderen Eigenschaften keine Rückstände in der Strahlanlage und wirkt bei richtiger Anwendung stark verschleißmindernd.

Zusammenfassung und Empfehlung

In Kenntnis der aufgezeigten Verbesserungsmöglichkeiten wäre der erste bzw. nächste Schritt die konkrete Situation im eigenen Betrieb zu hinterfragen und dann in einen Dialog einzutreten.

Das Ziel ist die konkrete individuelle Verbesserung, technologisch und vor allem betriebswirtschaftlich. Das muss unter Berücksichtigung der konkreten individuellen Situation und Möglichkeiten vor Ort durchgeführt werden. Der erforderliche Investitionsaufwand für die Implementierung des „PantaTec“-Verfahrens mit dem langjährig erprobten Dosiersystem „Injecto 05“ ist gering. Die benötigte Ausrüstung für eine mittlere Strahlanlage kann man bereits für etwa 8000,– Euro einbringen.

Eggersmann Gruppe GmbH+Co. KG

Ravenna-Park 2, 33790 Halle (Westf.)

Ansprechpartner ist Wilko Richter

Tel.: +49 5201 6614-121

W.Richter@f-e.de

www.eggersmann-group.com