06.03.25 – Neue All-in-one-Maschine produziert Schrauben bis M 20 direkt vom Draht

Kalt- und Warmumformung von Bolzen und Schrauben

Mit der neuen Schraubenmaschine „BM 12“ erweitert Amba das Produktspektrum der All-in-one-Maschinen auf Drahtdurchmesser bis zu 18 mm. Sie ist die stärkste, die Amba je gebaut hat. Wegen der hohen erforderlichen Kräfte nutzt das Unternehmen zum ersten Mal die induktive Erwärmung für den Umformbereich des Schraubenkopfes.

Die erste Maschine der neuen Serie wird zwischen 160 mm und 1500 mm lange Befestigungselemente mit einem Durchmesser bis zu 18 mm direkt vom Draht herstellen. Da beim Umformen der großvolumigen Köpfe sehr hohe Kräfte aufgebracht werden müssen, geht Amba dabei erstmals vom Kalt- auf das Warmumformen über und integriert ein System für das induktive Erwärmen.

Wie alle Maschinen von Amba arbeitet sie nach dem All-in-one-Prinzip: Vom Zuführen des Drahtes vom Coil über das Richten und Schneiden, das Stauchen des Kopfes und das Aufwalzen des Gewindes erfolgen alle Prozessschritte in einem Zug in einer einzigen Anlage. Sie stellt pro Minute 40 bis 60 Schrauben her.

Den ersten Auftrag für eine „BM 12“ hat ein Kunde aus den Vereinigten Staaten erteilt. Er wird mit ihr Vierkant-Bolzen herstellen, die im Bereich der Energieübertragung in Millionenstückzahlen zum Einsatz kommen. Die neue Anlage hat umfangreiche Tests bereits bestanden und wird Anfang 2025 an den Kunden geliefert.

Dort wird sie zwei alte, hintereinander geschaltete Maschinen ersetzen, zwischen denen manuell umgeladen werden musste. Die neue Maschine wird vollständig eingehaust. So werden Geräuschemissionen deutlich reduziert und Emulsionsdämpfe können abgesaugt werden. Hinzu kommt eine erhebliche Steigerung der Arbeitssicherheit.

Die Lösung

Die neue „BM“-Serie ist dafür ausgelegt, Draht mit einem Durchmesser bis zu 12 mm wie bisher kalt umzuformen und bis zu 18 mm dickes Material warm. Selbst für die erfahrenen Konstrukteure stellten die Abmessungen anfangs eine Herausforderung dar: Beim Übergang von 10 mm auf 12 mm entstehen Umformkräfte, die um etwa 40 % über denen des Vorgängermodells „BM 10“ liegen.

Um diese Kräfte in den Griff zu bekommen, hat Amba die Warmumformung integriert – ein absolutes Novum in der mehr als hundertjährigen Firmengeschichte. Dies brachte eine Fülle von neuen Aufgaben für die Mitarbeiterinnen und Mitarbeiter mit sich: Jede einzelne Station wurde grundlegend neu entwickelt, angefangen beim Einschieben des Drahtes mit dem „Wire Feeding System“ (WFS) über das Richten und Abschneiden der Rohlinge, das Stauchen der Köpfe bis hin zum Walzen des Gewindes. Außerdem müssen die Umformwerkzeuge gekühlt und andere Komponenten vor der intensiven Wärmestrahlung geschützt werden. Auch die Lagerschalen der Transportspindeln müssen gekühlt werden, um Ausdehnungseffekte aufgrund des Wärmeeintrags über die Rohlinge zu minimieren.

Um sicherzugehen, dass die Maschine die geforderte Leistungsfähigkeit erzielt, haben die Ingenieure von Amba im Vorfeld umfangreiche numerische Simulationen zum Umformverhalten ausgeführt, die von realen Versuchen bestätigt wurden.

Die Technik im Detail

Der Walzdraht wird in einer vom Kunden beigestellten Abwickelanlage vom Coil über ein Vorziehgerät auf den Zieldurchmesser gebracht, in einem rotierenden Drahtrichtsystem vorgerichtet, auf Länge geschnitten und im Transportsystem abgelegt. Die Maschine bietet auch die Möglichkeit, Drahtabschnitte einzeln über ein Magazinsystem zuzuführen.

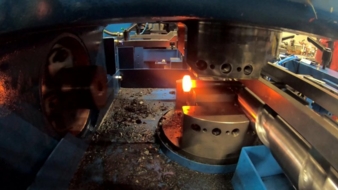

Vor der ersten Stauchstufe werden die Enden der Rohlinge auf einer Strecke von 450 mm innerhalb von etwa 13 s von Raumtemperatur auf über 1000 °C erhitzt. Hierfür hat Amba ein System für die induktive Erwärmung in die Anlage integriert. Die Temperatur des vorgewärmten Bereichs jedes Werkstücks wird inline von einem Pyrometer geprüft. Wenn die spezifizierte Mindesttemperatur nicht erreicht ist, wird der Transport in die erste Stauchstufe gestoppt.

Das Formen des Schraubenkopfes erfolgt in zwei Stufen. In der ersten Umformeinheit wird ein Ende des Rohlings zu einem Vorvolumen geformt, in der zweiten entsteht der fertige Vierkantkopf. Jeder der beiden Stauchköpfe arbeitet mit einer Kraft von bis zu 100 t.

Die vollständig neu entwickelte Gewindewalzstation enthält mehr als 400 mm lange Werkzeuge (Werkzeuggröße bis TR8/Waterbury #60). Das vom Kunden übernommene Werkzeugkonzept erlaubt das synchrone Walzen des Gewindes sowie das Formwalzen einer großen Fase an der Bolzenspitze. Die fertigen Bolzen verlassen die Anlage über ein Kettenförderband.

Der neue Kompaktpressenantrieb ist speziell für die Anlage ausgelegt. Die Auslegungsparameter sind dabei neben der erforderlichen Antriebsleistung bei maximaler Produktionsgeschwindigkeit auch ein möglichst hohes Arbeitsvermögen bei guter Regulierbarkeit und Ansprechverhalten im Einrichtbetrieb.

Zusätzlich wurde die „BM 12“ mit einer in die Hauptwelle integrierten, mechanischen Überlastkupplung ausgerüstet, die im Falle von Blockierungen oder Werkzeugbrüchen Schäden an der Anlage und Antriebseinheit verhindert.

Amba liefert die Anlage einschließlich der Prozessüberwachung und der Möglichkeit der Fernwartung.

Vollständige Funktionsprüfung in Alsdorf

Um vor der Lieferung der Anlage sicher zu sein, dass sie vom Abwickeln des Coils bis zur Entnahme der fertigen Produkte zuverlässig arbeitet, hat der amerikanische Kunde die Strecke vom Abwickeln bis zum Zuführen in die neue Maschine in das Werk von Amba geliefert. Amba hat sie aufgebaut und mit der Prozesssteuerung verkettet. Auf diese Weise wurde sichergestellt, dass der Prozess in seiner Gesamtheit einwandfrei abläuft. Amba wird die neue Maschine Anfang 2025 auf den Weg zum Kunden bringen.

Die Besonderheiten der Warmumformung

Die Warmumformung erforderte neben dem Beherrschen des eigentlichen Umformens besondere konstruktive Maßnahmen, unter anderem die Integration mehrerer Wasserkreisläufe für die Kühlung der Stauchköpfe und der Gewindewalze. Dabei kommen erstmals mehrere innovative Luft-Wasser-Wärmetauscher-Systeme zum Einsatz, die aktiv kühlen und sich exakt regeln lassen. Hinzu kommt, dass die Öl- und Fettdämpfe, die bei der induktiven Erwärmung der Rohlinge entstehen, abgesaugt werden müssen. Dies ist der primäre Grund für die Einhausung der Anlage, nachdem sie beim Kunden installiert ist.

Lars Henning, der Geschäftsführer von Amba, sieht in der „BM 12“ einen großen Schritt zur weiteren Entwicklung des Unternehmens: „Die neue Anlage mit der induktiven Erwärmung ist ein Beispiel für unseren Wandel vom Maschinenhersteller zum Technologie-Integrator: Nachdem wir bisher in den All-in-one-Maschinen Werkstücke lediglich kalt umgeformt haben, integrieren wir jetzt beispielsweise auch Systeme für das induktive Erwärmen, die spanende Bearbeitung oder das Schweißen. Für unsere Kunden heißt das, dass sie von uns mehr und mehr einbaufertige Teile bekommen, die komplexe Geometrien aufweisen und dennoch wirtschaftlich produziert werden. Damit bekommt unser bewährtes „All-in-one“-Prinzip eine deutlich umfassendere Bedeutung.“

Aachener Maschinenbau GmbH

Werner-von-Siemens-Straße 17-19

52477 Alsdorf

Tel.: +49 2404 551289-0

info@amba.de

www.amba.de