08.12.22 – Mubea optimiert Fahrwerksfedern mit „Ansys optiSLang“

Federleichte Ergebnisse

Das Familienunternehmen Mubea gilt als innovativer Leichtbauspezialist für hochbeanspruchbare Feder- und Fahrzeugkomponenten. Um schnell und wirtschaftlich die jeweils optimalen Produkte zu entwickeln, nutzt die Mubea Fahrwerksfedern GmbH eine in die Simulation eingebettete Optimierungssoftware, die mehr kann, als nur ein Modell auf Festigkeit zu prüfen.

In der über 100-jährigen Firmenhistorie gingen etliche Mubea-Innovationen in die Entwicklungsgeschichte der Automobilbranche ein. So wurde beispielsweise in Attendorn schon 1980 im Auftrag von Porsche der weltweit erste Rohrstabilisator entwickelt. Die Gewichtsreduktion zur bisherigen Lösung betrug 40 % und fand gleich Eingang in die Serie für das Porschemodell 928.

Leichtbauspezialist Mubea

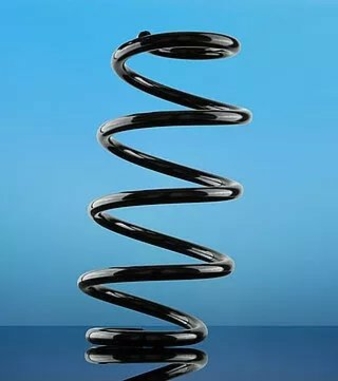

Oder als der Volkswagen Konzern Ende der 1980er-Jahre mit herkömmlichen McPherson-Federbeinen bei den Modellen Audi Quattro, Golf und Passat an seine Grenzen stieß, kam die Lösung von Muhr und Bender: die patentierte „Side-Load-Feder“. Heute ist diese, auch als Kraft-Mittel-Punkt- (KMP) bekannte Feder, ein wertvoller Standard. Die im unbelasteten Zustand s-förmige Feder kann mit Querkräften umgehen und ist für die Funktionalität des Gesamtsystems in modernen Fahrzeugen unerlässlich. Die Auslegung einer solchen Feder ist äußerst anspruchsvoll und die Produktion bedarf höchster Sorgfalt. Schon kleine Fehler können hohe Folgekosten durch Achsschäden nach sich ziehen.

Fahrkomfort und Sicherheit

Unabhängig davon, ob Achsfedern in Fahrzeugen mit konventionellem oder elektrifiziertem Antrieb verbaut sind, haben sie großen Einfluss auf den Fahrkomfort und die Sicherheit. Obwohl kaum sichtbar, bestimmen die Achsfedern in Kombination mit Stabilisatoren maßgeblich „das gute Gefühl“ bei der Fahrzeughandhabung, die sichere Straßenlage und ein kontrolliertes Bremsverhalten, mit dem ein entspanntes Fahren erst möglich gemacht wird. Fachleute sprechen hier vom „Roll- und Nick-Ansprechverhalten“.

Für das anerkannte Qualitätsversprechen von Mubea ist die Kontrolle aller auf das Endprodukt einflussnehmenden Faktoren von größter Wichtigkeit. Als definierter Leichtbauspezialist gilt es stets, die Materialien und die Bauweise so zu wählen, dass zum einen die vielfältigen Ansprüche erfüllt und zum anderen den auftretenden Belastungen standgehalten werden kann, ohne unnötigen Ballast zu generieren. Die Struktur als Familienbetrieb, mit viel eigenem Know-how und hoher Fertigungstiefe bringt die dafür nötige Flexibilität und Schnelligkeit, die vom Markt gefordert wird.

Simulation selbstverständlich

Der Grundstein für Sicherheit und Wettbewerbsfähigkeit eines zukünftig erfolgreichen Achsfedersystems wird bereits in der Entwicklungsabteilung gelegt. Dort findet die Umsetzung der zahlreichen und wegweisenden Innovationen statt. Deshalb ist es bei Mubea selbstverständlich, dass Simulationssoftware zur effizienten Überprüfung der Belastungsfähigkeit von Designvarianten eingesetzt wird.

Sergej Schneider ist Ingenieur für Simulationstechnik bei der Mubea Fahrwerksfedern GmbH und weiß, worauf es ankommt: „Für zylindrische Achsfedern, bei denen die Krafteinwirkung parallel verläuft, kann die Auslegung vielleicht noch mithilfe analytischer Formeln erfolgen. Für die wirtschaftliche und zeitnahe Auslegung von KMP-Federn, bei denen Querkräfte wirken und die abweichende Achsfeder- und Einfederungsformen ausweisen, ist Simulation allerdings unerlässlich.“

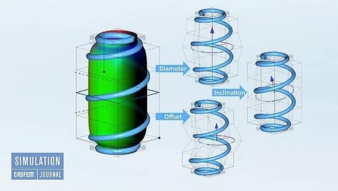

Graphical-Spring-Designer

Die Achsfedermodellierung erfolgt in einer eigens entwickelten App namens „GRASP-Designer“. Die Anwendung bietet einen Zylindermantel als Hilfsgeometrie, um den sich die Feder helixförmig mit konstanter Steigung windet. Es genügt die Eingabe weniger Parameter, um das Design von c- oder s-förmigen Achsfedern mit unterschiedlich komplexen Zylinderkörpern und Abwicklungen erzeugen zu können. Für die Definition des Zylinders und der Abwicklung wurde das mathematische Konstrukt der NURBS (Non-Uniform-Rational-B-Splines) verwendet. Eine Erweiterung der B-Splines-Definition, die ideale kreisrunde Kurven mathematisch abbilden können. Eine entscheidende Voraussetzung, um möglichst aussagekräftige Simulationsdaten zu erhalten.

Die Mantelfläche des parametrischen Zylinderkörpers ist somit als geschlossene NURBS-Fläche definiert und wird mit Kontrollpunkten versehen, die ein Kontrollnetz darstellen, welches quasi im Hintergrund operiert und Berechnungen zulässt. Im Designprozess werden nicht alle Kontrollpunkte als Parameter freigegeben, sondern lediglich sogenannte „Ersatzgrößen“, als sinnvolle Zusammenfassung von Punkten. Diese sind sehr intuitiv als Durchmesser, Verschiebung und Neigung gekennzeichnet und reduzieren die Optimierungsparameter.

Die Mehrfach-Abwicklung der Achsfeder auf dem zylinderförmigen Körper erfolgt durch eine variable Anzahl von Kontrollpunkten und der gewünschten Windungszahl. Der erste und letzte Kontrollpunkt sind dabei fixiert, alle übrigen Punkte sind frei in der uv-Ebene verschiebbar (u = Windungsrichtung, v = „Höhe“ auf der Mantelfläche des Zylinderkörpers). Der lokale Einfluss eines Kontrollpunktes der Abwicklung auf die Achsfedergeometrie ist abhängig vom Grad der NURBS-Kurve (siehe Abbildung).

Besonderheit Optimierung

Neben der üblichen numerischen Simulation, die bei Mubea mittels eines Balken- und eines Volumenmodells durchgeführt wird, steht insbesondere die Möglichkeit einer Designoptimierung im Vordergrund. Während die FE-Analyse von Ansys Mechanical APDL (Ansys Parametric Design Language) abgedeckt wird, ist für die Optimierung Ansys optiSLang zuständig. Als Alternative zur Optimierung innerhalb der Simulation steht der Versuch mit Prototypen zur Verfügung. Angesichts der zahlreichen Varianten und des hohen Aufwands in Form von Material, Zeit und Arbeitskraft stellt sich hier jedoch schnell die Frage nach der Wirtschaftlichkeit. Mit Ansys optiSLang lassen sich Designs sowohl schnell verstehen und bewerten als auch in kürzester Zeit sehr kosteneffizient verbessern. Ein Vorteil, den ein mittelständisches Unternehmen wie Mubea gerne nutzt, um die zügige Marktreife von qualitativ hochwertigen Produkten zu erlangen.

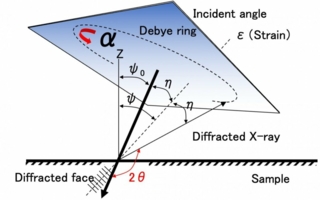

Achsfedern unterliegen einer statischen sowie dynamischen Belastung bei der Ein- und Ausfederung und sie beanspruchen dabei Platz. Die Bewertung der statischen Belastung wird auf Basis der Schubspannung vorgenommen, die dynamische Belastung auf Basis des Schädigungsparameters nach Smith, Watson und Topper. Neben den Restriktionen, die gesetzte Grenzspannung und -schädigung nicht überschreiten zu dürfen, besteht in erster Linie das Ziel darin, entweder Schubspannung oder Schädigung über einem betrachteten Windungsbereich der Achsfeder möglichst zu homogenisieren und somit das Material gleichmäßig auszunutzen. Außerdem wird auf mögliche Verletzungen des Bauraums geachtet, in dem sich die Achsfeder befindet. Mit Ansys optiSLang lässt sich solch eine automatisierte Achsfederauslegung problemlos durchführen.

Im abgebildeten Beispiel ist eine zylindrische Achsfeder auf Basis einer analytischen Vorauslegung verwendet worden. Nach dem Durchspielen von knapp 4000 Designs stand das final optimierte Design fest. Bei Mubea werden in der Regel zwischen 4000 und 6000 Designs von optiSLang überprüft, bis die beste Variante ermittelt ist.

Virtuell schlägt manuell

Für Mubea-Simulationsingenieur Sergej Schneider ist Designoptimierung mit Ansys optiSLang inzwischen unverzichtbar: „Die automatisierte Auslegung von Achsfedern mit optiSLang hat sich bei Mubea bestens bewährt und ist äußerst praktikabel. Dabei überzeugt die automatisierte Auslegung in zweierlei Hinsicht: zum einen durch qualitativ sehr gute Ergebnisse in kürzester Zeit und zum anderen findet sie gerade auch da sinnvolle Lösungen, wo sich die manuelle Auslegung schwierig gestaltet. Ihren großen Vorteil bietet die automatisierte Auslegung in der Homogenisierung der Spannungs- und insbesondere Schädigungsverläufe, die sonst eine große Herausforderung bei der manuellen Auslegung darstellen.“

Die Simulations- und Optimierungswerkzeuge von Ansys, in Verbindung mit der Unterstützung von CADFEM, bieten Mubea somit eine unverzichtbare Hilfe beim Finden der optimalen Variante für perfekten Leichtbau.

„Bei ‚Ansys optiSLang‘ überzeugt zum einen die automatisierte Auslegung durch qualitativ sehr gute Ergebnisse in kürzester Zeit. Zum anderen findet die Software gerade auch da sinnvolle Lösungen, wo sich die manuelle Auslegung schwierig gestaltet“, sagt Sergej Schneider, Head of CAE Chassis Advanced Development, Mubea Federnsysteme GmbH

Die Autoren des Beitags sind Thomas Löffler (freier Redakteur) und Sergej Schneider (Mubea).

Cadfem Germany GmbH

Geschäftsstelle Stuttgart

Leinfelder Straße 60

70771 Leinfelden-Echterdingen

Ansprechpartner ist Alexander Kunz

Tel.: +49 8092 7005-889

akunz@cadfem.de

www.cadfem.net

Muhr und Bender KG

Mubea-Platz 1, 57439 Attendorn

Tel.: +49 2722 62-0

info@mubea.com

www.mubea.de