22.05.23 – Draht mit Elektronenstrahl aufgeschmolzen

Edelstahldrahtbasierte additive Fertigung

Die Steigerwald Strahltechnik GmbH mit Sitz in Maisach, Deutschland ist ein Spezialmaschinenhersteller von Elektronenstrahlanlagen. Die Einsatzbereiche der auf die Kunden zugeschnittenen Anlagen sind das Schweißen, das Bohren, die Oberflächenbehandlung (zum Beispiel Härten) und die additive Fertigung.

Letzteres bietet die Möglichkeit auf Grundlage von CAD-Modellen Schicht für Schicht ein Bauteil aufzubauen. Dadurch kann grundsätzlich ein hoher Grad an Bauteilkomplexität (z.B. Gitterstrukturen), günstiger Prototypenbau, Konsolidierung einer Baugruppe zu einem Bauteil sowie Kosteneinsparungen für Kleinserien erreicht werden.

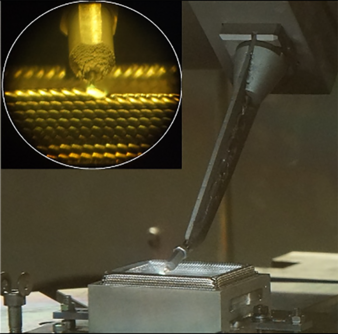

Das entwickelte und innovative „EBOADD“-Verfahren gehört zu den drahtbasierten Verfahren. Dabei wird ein Draht mit dem Elektronenstrahl aufgeschmolzen und selektiv deponiert.

Im Gegensatz zu pulverbasierten Verfahren bietet das „EBOADD“-Verfahren eine höhere Aufbaurate. Zusätzlich ist das Rohmaterial in Drahtform in der Anschaffung günstiger und weniger anfällig für äußere Verunreinigung wie z.B. durch Sauerstoff.

Ein weiterer Vorteil von „EBOADD“ ist der Elektronenstrahl. Dieser kann mit bis zu 150 kV Beschleunigungsspannung herausfordernde Materialien aufschmelzen, die z.B. eine hohe Reflektivität (Kupfer) oder eine sehr hohe Schmelztemperatur (Wolfram) aufweisen. Auch rissanfällige (Nickellegierungen) oder reaktive Materialien (Titanlegierungen) können gut verarbeitet werden. Letzteres ist durch das erforderliche Vakuum gegeben.

Experimentelle Durchführung

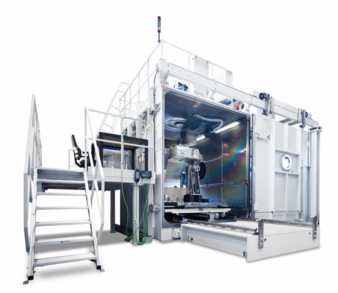

Verwendet wird eine Elektronenstrahlanlage mit einem Kammervolumen von 22 m³ und einem 150 kV Elektronenstrahlgenerator. Die Startplatte wird auf einer Kipp-Z-Drehvorrichtung eingespannt. Die verwendete Anlage und der beispielhafte Versuchsaufbau werden in Abb. 1 dargestellt.

Zu Beginn wird eine Startplatte im Vakuum mit einem defokussierten Strahl auf 600 °C bis 800 °C vorgeheizt. Für diesen Vorgang ist keine zusätzliche Hardware erforderlich. Der additive Aufbau erfolgt mit einer Beschleunigungsspannung von 100 kV und einem Strahlstrom von 11 mA bis 12 mA. Der auf einen Punkt zentrierte Strahl bewegt sich mit 20 Hz und einem Radius von 2,25 mm um ein Zentrum herum. In dieses Zentrum wird ein Edelstahldraht (Werkstoffnummer 1.4316) von 1,6 mm Durchmesser mit einer Geschwindigkeit von 15 mm/s diskontinuierlich befördert, aufgeschmolzen und deponiert. Im Gegensatz zu einer kontinuierlichen Drahtzuführung wird der Ansatz verfolgt, dass mit einer Punkt-Aufbaudauer von 1 s, Punkt für Punkt das Bauteil aufgebaut wird. Bedeutet, nachdem ein Punkt additiv aufgebaut wurde, wird der Draht leicht zurückgezogen und das Bauteil um 3 mm bewegt (Abstand der Punkte zueinander). Die Orientierung der Drahtzuführung zur aufgebauten Wand hat durchgehend einen Winkel von 90° (seitlich). Die Schichtdicke beträgt 1,5 mm. Damit wird eine Aufbaurate von etwa 30 cm²/h erreicht.

Für den Zugversuch werden Proben nach DIN 50125 mit der Probengeometrie E aus dem additiv gefertigtem Muster geschnitten. Zwei Orientierungen, vertikal und horizontal zur Aufbaurichtung, werden untersucht. Der Zugversuch wird an einer Universalprüfmaschine, „Inspect 50 desk“ von Hegewald Peschke, mit einer Dehnrate von 0,0067 1/s durchgeführt.

Die Härtemessung nach Vickers erfolgt an einem polierten Schliff, mittig entlang der Aufbaurichtung. Verwendet wird das Modell „Z3.2A“ der Zwick+Co. KG.

Für den metallographischen Schliff wird die Probe eingebettet und mit Schleifpapier aufsteigender Körnungen (120 – 1000 Körnungen) plan geschliffen und mit einer abschließenden Diamantpolitur (3 µm) poliert. Für das Gefügebild in Abb. 2b wird die Probe nach Adler geätzt.

Ergebnisse und Diskussion

In Abb. 2a ist das hergestellte Muster dargestellt. Es ist ein Quadrat mit einer Kantenlänge von 90 mm und einer Wandstärke von ca. 5 mm.

Der hergestellte Schliff in Abb. 2b zeigt ein kolumnares Gefüge, welches in Aufbaurichtung orientiert ist. Abb. 2c stellt das austenitische Gefüge mit Deltaferrit dar. Defekte wie Poren, Risse oder Schichtanbindungsfehler werden nicht detektiert.

Im Zugversuch wird vertikal eine Zugfestigkeit von 500 MPa ± 8 MPa und horizontal von 550 MPa ± 4 MPa ermittelt. Hinsichtlich der Bruchdehnung wird vertikal ein Wert von 58,0 % ± 1,8 % und horizontal einen Wert von 52,4 % ± 0,4 % gemessen. Anhand dieser Ergebnisse ist eine gewisse Anisotropie zu erkennen wie sie typisch für die additive Fertigung ist [1-2]. Im technischen Datenblatt des Drahts werden Richtwerte von 590 MPa Zugfestigkeit und 35 % Bruchdehnung angegeben. Es zeigt sich, dass die hier ermittelten Werte hinsichtlich der Zugfestigkeit knapp darunter und hinsichtlich der Bruchdehnung weit darüber befinden. Die gemessene Härte liegt bei 173,5 ± 9,47 HV0,5 und damit leicht über den Angaben des technischen Datenblattes von 160 HV.

Die erwähnte Aufbaurate von etwa 30 cm³/h ist verglichen zu einem kontinuierlichen Drahtvorschub niedriger. Dies konnte jedoch weiter optimiert werden (siehe Abb. 3). Der angewendete Ansatz bietet allerdings den Vorteil nicht rotationssymetrische Bauteile besser herstellen zu können.

In Abb. 3 sind exemplarisch verschiedene Geometrien mit unterschiedlichen Materialien dargestellt, die bei der Steigerwald Strahltechnik GmbH mit „EBOADD“ hergestellt wurden.

Zusammenfassung und Ausblick

Das von Steigerwald Strahltechnik GmbH entwickelte EBOADD“-Verfahren bietet die Möglichkeit drahtbasierte additive Fertigung durchzuführen. Es können eine große Bandbreite von metallischen Legierungen verarbeitet werden. Auch der Aufbauprozess und die Strahlführung können beliebig mit der CNC-Programmierung vorgegeben werden.

Die Ergebnisse zeigen das Potenzial der drahtbasierten additiven Fertigung für komplexere Geometrien. Zusätzlich können mit den hier gezeigten Prozessparametern ein defektfreies und stängelkristallines Gefüge mit einer leicht anisotropen Zugfestigkeit und einer hohen Bruchdehnung erzielt werden.

Somit bietet dieser Prozess ein großes Potenzial hinsichtlich der drahtbasierten additiven Fertigung. Es können schwierig zu verarbeitende Materialien verwendet werden um mittels dem punktuellen Auftrag komplexere Geometrien zu erzeugen. Großes Optimierungspotenzial liegt auch bei der Aufbaurate und der möglichen parallelen Nutzung mehrerer Materialien.

Danksagung

Unser Dank geht an Prof. Dr.-Ing. Ghazal Moeini. Sie hat sich bereit erklärt die mechanischen Eigenschaften (Zugversuch) sowie das Mikrogefüge der additiv aufgebauten Proben zu untersuchen.

Referenzen

[1] C. Körner (2016) Additive manufacturing of metallic components by selective electron beam melting — a review, International Materials Reviews, 61:5, 361-377, DOI: 10.1080/09506608.2016.1176289

[2] R. Guschlbauer, A. K. Burkhardt, Z. Fu, C. Körner (2020) Effect of the oxygen content of pure copper powder on selective electron beam melting, Materials Science and Engineering: A, Volume 779, DOI: 10.1016/j.msea.2020.139106.

Pavlo Denysiuk, Entwicklungsingenieur, Steigerwald Strahltechnik GmbH

Ralf Guschlbauer, Entwicklungsingenieur, Steigerwald Strahltechnik GmbH

Dr. Michael Maaßen, Forschung & Entwicklung Leitung, Steigerwald Strahltechnik GmbH

Prof. Dr.-Ing. Ghazal Moeini, Institut für Maschinenbau, Westfälische Hochschule

Steigerwald Strahltechnik GmbH

Emmy-Noether-Straße 2

82216 Maisach

Tel.: +49 8141 35350

info@steigerwald-eb.de

www.steigerwald-eb.de