29.05.19

Rührreib-Punktschweißen von Aluminium/Kupfer-Verbindungen

Die Herstellung von punktförmigen Aluminium-Kupfer-Mischverbindungen für Anwendungen im Bereich elektrischer Kontakte stellt unter Ansätzen von Ressourceneffizienz und Elektromobilität einen wichtigen Forschungsschwerpunkt der letzten Jahre und eine Herausforderung für konventionelle Fügetechnologien dar.

Reibbasierte Verfahren wie Rotations-, Linear- und Rührreibschweißen bieten hier prozess- und werkstofftechnische Vorteile, da die Verbindungsbildung ohne das Aufschmelzen der Grundwerkstoffe erfolgt und die Bildung spröder intermetallischer Phasen an der Grenzfläche minimiert werden kann. So können durch Rührreibschweißen sowohl Stumpfstoß-, Überlapp- als auch Punktverbindungen realisiert werden.

Je nach Werkzeugdesign und Anordnung der Fügepartner können für Punktverbindungen dabei jedoch Herausforderungen entstehen.

– Bei konventioneller Werkzeugauslegung und Prozessführung kann es zu einer signifikanten Querschnittsverringerung des oberen Fügepartners und somit einer Reduzierung der Stromtragfähigkeit kommen.

– Gleichzeitig kann eine erhöhte Vermischung der Fügepartner zu ungleichmäßiger und ausgeprägter Bildung intermetallischer Phasenbildung, etwa im Bereich des „Hooking“ oder an Kupfer-Fragmenten führen. Die mechanischen Eigenschaften werden durch diese Effekte beeinträchtigt.

– Bei einer Verbindungsbildung durch Festphasendiffusion müssen vergleichsweise hohe Prozesszeiten eingehalten werden, um eine hinreichende stoffschlüssige Grenzflächenanbindung und entsprechende mechanische Eigenschaften zu erzielen.

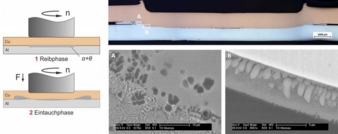

Ziel der Forschungsarbeit war daher, die Verbindungsbildung bei rührreibpunkt-geschweißten Aluminium-Kupfer-Aluminium bei minimaler Umformung der Fügepartner und unter Nutzung der Bildung einer eutektischer Schmelze an der Grenzfläche zu nutzen. Hierfür wurde ein kraftgeregelter Prozess mittels vereinfachter Werkzeuggeometrie ohne Schweißstift und einer Limitierung des maximalen Eintauchwegs so ausgelegt, dass es bei vergleichsweise niedriger Axialkraft zunächst nur zu einem Aufgleiten des Werkzeugs und somit ausschließlich zu einem Wärmeeintrag in das obenliegende Kupferblech durch Grenzflächenreibung zwischen Stahl und Kupfer kommt. Durch Nutzung von Drehzahlen > 4000 min-1 und der Wärmeleitung zwischen den Fügepartnern konnte an der Grenzfläche innerhalb kürzester Zeit die eutektische Temperatur von circa 548 °C erreicht werden. Dabei kommt es zur Bildung einer eutektischen Schmelze mit einer lamellenförmigen Erstarrungsstruktur aus α-Aluminium Mischkristall und der intermetallischen Phase CuAl2 und zur Ausdehnung dieser über den gesamten Querschnitt, siehe Bild 1.

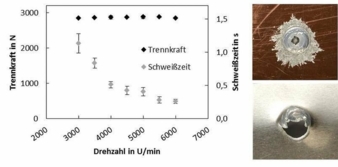

Durch Variierung des Werkzeugdurchmessers und der Drehzahl kann die Reibleistung gezielt beeinflusst und die notwendige Zeit für das Erreichen der Temperatur auf bis zu 0,3 s reduziert werden. Durch kurze Prozesszeiten kann zusätzlich der intermetallische Phasenanteil der Schmelze beeinflusst werden sowie die Bildung weiterer Sprödphasen verhindert werden.

Unter dem Kupferblech kommt es während der Schmelzebildung zu einer Reduzierung des Materialwiderstands, was als kurze Unterschreitung der Minimalwerte der Kraftregelung detektiert werden kann. Das anschließende Nachsetzen des Werkzeugs durch diese Nachgiebigkeit führt zum großflächigen Herauspressen der Schmelze aus der Fügezone. Durch Nutzung der Axialkraft-Unterschreitung als Regeldifferenz kann die Verdrängung der Schmelze beschleunigt und verstärkt werden. Mechanisch weisen die Verbindungen duktile Festigkeitseigenschaften und ein Versagen durch Ausknöpfen im Grundwerkstoff auf, siehe Bild 2.

Werkstoff- und prozesstechnische Aspekte sind

– gezielte Nutzung der Flüssigphasen-Reaktion zwischen Aluminium-Kupfer für die zeitreduzierte Verbindungsbildung-großflächige, stoffschlüssige Anbindung durch plötzliche Bildung der Schmelze innerhalb weniger ms

– Minimierung der Bildung von kupferreichen Sprödphasen durch kurze Prozesszeit und hohe Heiz-/Abkühlrate

– Reduzierung der Schweißzeit auf bis zu 0,4 s ohne Veränderung der mechanischen Festigkeit und Duktilität

– minimierte Querschnittsverringerung durch den kraftgeregelten Prozessablauf und die kupferseitige Prozessführung

– Reinigungseffekt durch Abtransport von Oxidschichten und Verunreinigungen mit der Schmelze

– Selbstregelung des Übergangs von Reib- in Eintauchphase sowie Möglichkeit der kraftbasierten Prozessregelung

Anna Regensburg und Jean Pierre Bergmann, TU Ilmenau

Technische Universität Ilmenau Fachgebiet Fertigungstechnik (IFT)

Gustav-Kirchhoff-Platz 2

98693 Ilmenau

Ansprechpartner ist Jean Pierre Bergmann

Tel.: +49 3677 692980

info.fertigungstechnik@tu-ilmenau.de

www.tu-ilmenau.de/fertigungstechnik